En cualquier ámbito de la industria los activos enfrentan amenazas que pueden provocar desde la reducción de su capacidad operativa, pasando por salidas no programadas de servicio, hasta la necesidad de remplazo antes del fin de su vida útil. En cualquier caso, el estado de estos genera un aumento constante de la incertidumbre. Es allí donde las actividades de mantenimiento del tipo predictivas nos permiten acotar la situación y generar información suficiente para una efectiva toma de decisiones, manteniendo y hasta extendiendo su vida útil.

La ejecución de planes de inspección permite cualificar y/o cuantificar el estado de algunos parámetros clave para evaluar la performance del activo. Si esta actividad se ejecuta de forma genérica, basada en estándares de inspección y sin un análisis de las morfologías de daño esperables, el resultado puede verse sesgado pasando por alto morfologías específicas que escapan a lo típico (corrosión tipo pits, corrosión bajo aislación, o mecanismos de fisuración, por ejemplo).

Ya sea dentro de un contexto de aplicación de metodologías tipo Inspección Basada en Riesgo (RBI – Por sus siglas en ingles), o por la ejecución de un estudio de mecanismos de daño, contar con las morfologías de daño esperables agiliza el abordaje de las amenazas y su evaluación. No obstante, su evaluación mediante ensayos no destructivos no deja de ser una actividad con una determinada periodicidad y que en el mientras tanto la incertidumbre sigue aumentando.

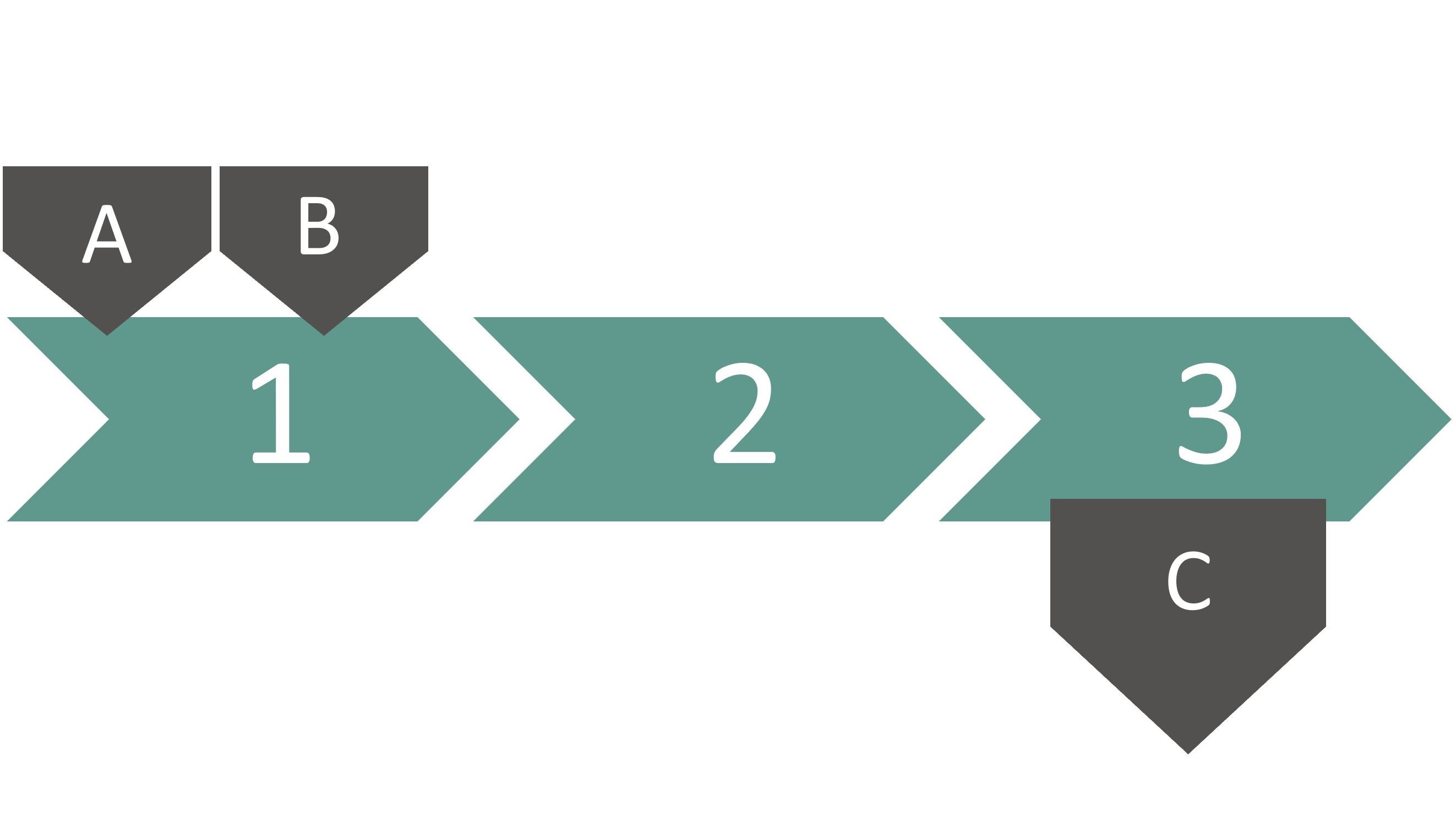

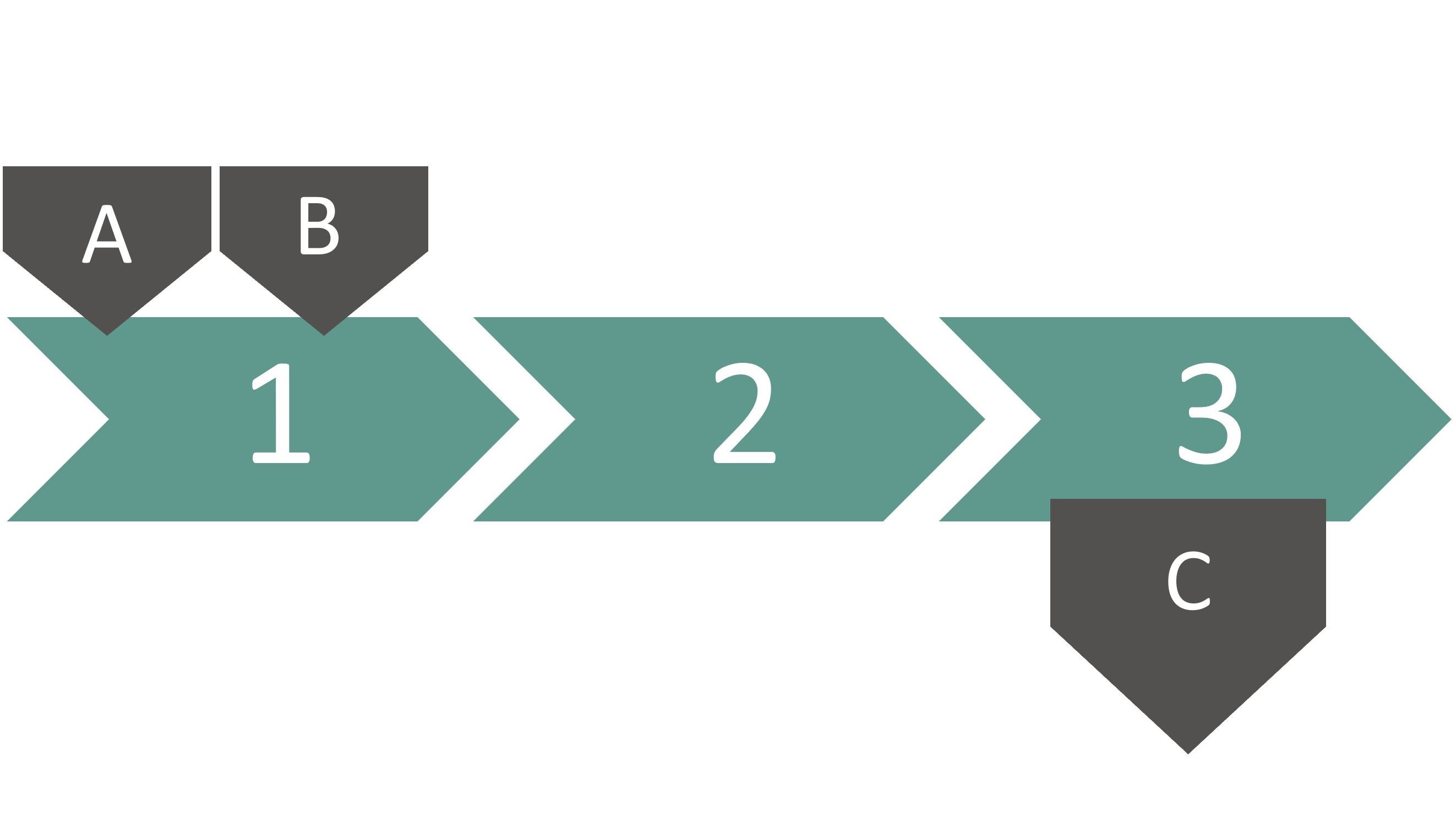

La incorporación de metodologías de definición de ventanas operativas de integridad permite dar un seguimiento continuo a variables clave para el deterioro de los activos, ya sea por aparición o cambios en la severidad de los mecanismos. Se basa en la definición de variables, limites operativos y respuestas ante estos límites. La implementación requiere de varias instancias y una gran interacción entre áreas de la empresa, por lo que necesariamente debe ser una iniciativa coordinada desde mantenimiento con Procesos, instrumentación y Operaciones (entre otros).

La detección temprana de desvíos en variables permite tomar acciones ya sean para regular o neutralizar la variación, así como también la identificación del efecto sobre otras variables y efectos colaterales de las acciones tomadas. Por un lado, es posible adelantarse al daño, minimizando su impacto en la salud de los activos relacionados, y por otro permite estudiar el comportamiento y generar modelos que asistan en la predicción de la respuesta de los sistemas ante cambios inducidos desde la operación o por la composición de las corrientes.

Teorico

- Definición de Variables Claves

- Determinación de límites, frecuencias de muestreo y ubicación

- Plan de acción para cada caso

- A. RBI

- B. Análisis de Mecanismos de Daño

- C. Plan de Acción

Aplicación

- Identificación de Variables ya monitoreadas y faltantes

- Presupuestación de Ajustes de Brecha

- Incorporación a los sistemas de monitoreo

- A. Ventanas Operativas Implementadas

El procedimiento de implementación de la metodología se inicia desde un abordaje académico donde se estudiará y definirá el proceder para el monitoreo de las variables. Luego de esta instancia recién se pasa a la aplicación donde se materializa la toma de datos y su control.

El primer paso es el análisis de los mecanismos de daño activos o potencialmente activos. En este punto es clave discriminar entre aquellos mecanismos que se han cualificado o cuantificado en activo (indicando si hay acciones mitigativas operativas) y los que teóricamente podrían darse. En este contexto cobra importancia el concepto de lazos de corrosión permitiendo ampliar la visión de la experiencia a zonas del activo que tienen condiciones similares. En procesos complejos es posible aplicar un ranking de criticidad de variables (y mecanismos monitoreados) para enfocar los esfuerzos de implementación de la metodología.

Contacte hoy a nuestros especialistas

Lo asistiremos mediante la combinación de los mejores profesionales, altamente formado y con amplia experiencia y la utilización de la última tecnología, en un todo alineado a las mejores prácticas de gestión

Haga click en el siguiente link para concertar una reunión

Formulario de Contacto

Con los mecanismos de daño identificados, el paso siguiente es determinar las variables clave a monitorear para cada uno de ellos. En esta instancia es importante la interacción con operaciones y procesos para identificar cuáles ya se encuentran monitoreadas. Definidas las variables, se determinan los límites (alerta y alarma), frecuencias de muestreo y dónde tomar los datos (para aquellas que no se encuentran instrumentadas).

A continuación, se establecen los protocolos de respuesta para cada desvío definido. Las respuestas pueden variar entre el ajuste de la inyección de químicos, inspección de puntos clave, control de variables relacionadas o simplemente la notificación del desvío para el registro de antecedentes.

Finalizado el ejercicio académico, comienza el paso más complejo y donde el soporte de las otras áreas juega un rol crucial para el avance de la iniciativa. Sobre las variables que no cuentan con monitoreo actualmente, es momento de diseñar la instrumentación y su integración con los sistemas de seguimiento (para el caso de variables que midan de forma continua). Existen variables que pueden ser tomadas a través de muestreos con una determinada frecuencia, en tal caso el desafío es integrar a la cultura de trabajo nuevas prácticas para que el personal relacionado de informe en tiempo y forma los resultados de las tomas. La instrumentación representa por lo general la mayor inversión dado que implica la instalación de equipo para el monitoreo y cambios en la estructura de trabajo para la incorporación de la nueva actividad.

Si bien el estudio base cubre gran parte del ejercicio académico, con el monitoreo en marcha, la inversión en revisión y evaluación de resultados continuará con un impacto económico significativamente menor (revisión de tendencias y respuestas a cambios). Con una frecuencia que se determinará según el caso, se planteará además una revisión de las definiciones del estudio base utilizando como entrada el histórico de los monitoreos (ya sea a partir de una revisión del RBI -Risk Based Inspection o un DMR – Damage Mechanism Review). De esta evaluación se podrá continuar tal cual, ajustar parámetros de las ventanas o incorporar nuevas variables.

La incorporación de este tipo de metodologías no solo representa una mejora en la visión del estado de situación de los activos, sino que además fomentan la interacción entre áreas dando visibilidad a las acciones que se toman en ambos lados. Otro beneficio aparejado consiste en sumar acciones que eviten que los mecanismos se disparen en severidad, logrando una reducción en la incertidumbre. Es por estos motivos, que la incorporación de metodologías de IOW en los procesos representan un complemento perfecto para las actividades de inspección y mantenimiento que permiten al fin de cuentas una mejor performance de los activos.