INTRODUCCIÓN

Las ondas sonoras son fenómenos de vibración mecánica que se propagan en diferentes medios, ya sean sólidos, líquidos o gases. Estas ondas están relacionadas con los sonidos que percibimos a diario con nuestro oído, así como con los ultrasonidos utilizados para detectar defectos.

Cuando las ondas sonoras se desplazan a través de un medio específico, lo hacen a una velocidad determinada y en una dirección predecible. Sin embargo, al encontrarse con un objeto o un cambio en el medio, como un límite entre dos materiales distintos, estas ondas pueden ser reflejadas o transmitidas de acuerdo con reglas simples.

Este principio físico es fundamental en la detección de defectos mediante ultrasonido. Básicamente, las ondas ultrasónicas rebotan en grietas u otras irregularidades presentes en la pieza que se está examinando. Al monitorear los ecos generados en un área, el operador experimentado puede identificar y localizar los defectos internos ocultos.

DESCRIPCIÓN GENERAL DE LA TÉCNICA

La inspección de tuberías mediante el uso de Ondas Guiadas o Ultrasonido de Largo Alcance (LRUT) es una técnica de Ensayo No Destructivo (END) que se emplea para identificar la presencia de pérdidas de material.

Inicialmente diseñada para detectar corrosión bajo aislación, esta metodología se ha convertido en una herramienta ampliamente utilizada para la detección rápida de corrosión en ductos con una amplia extensión del área inspeccionada.

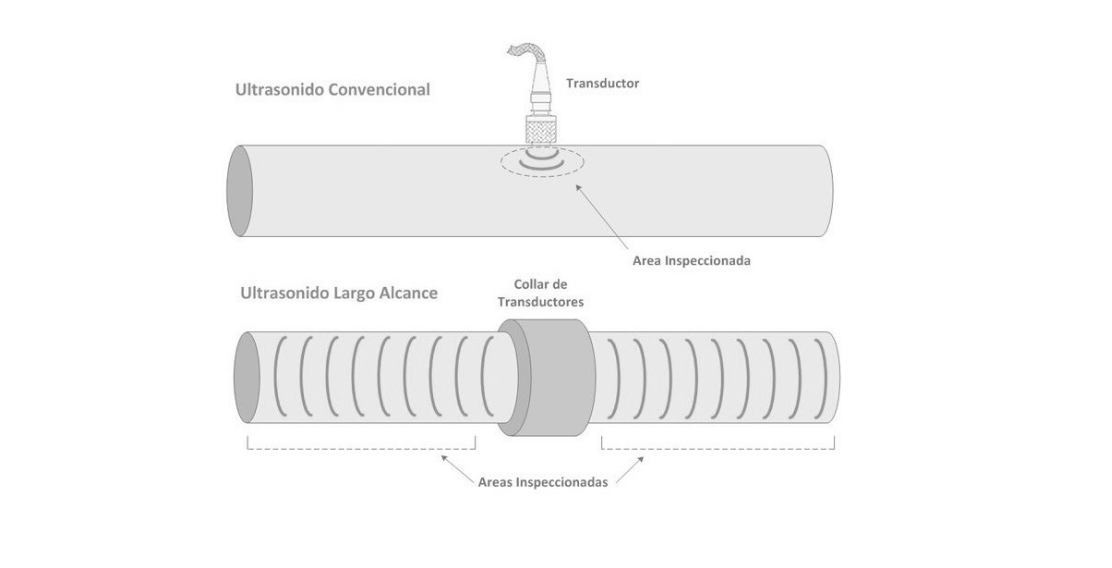

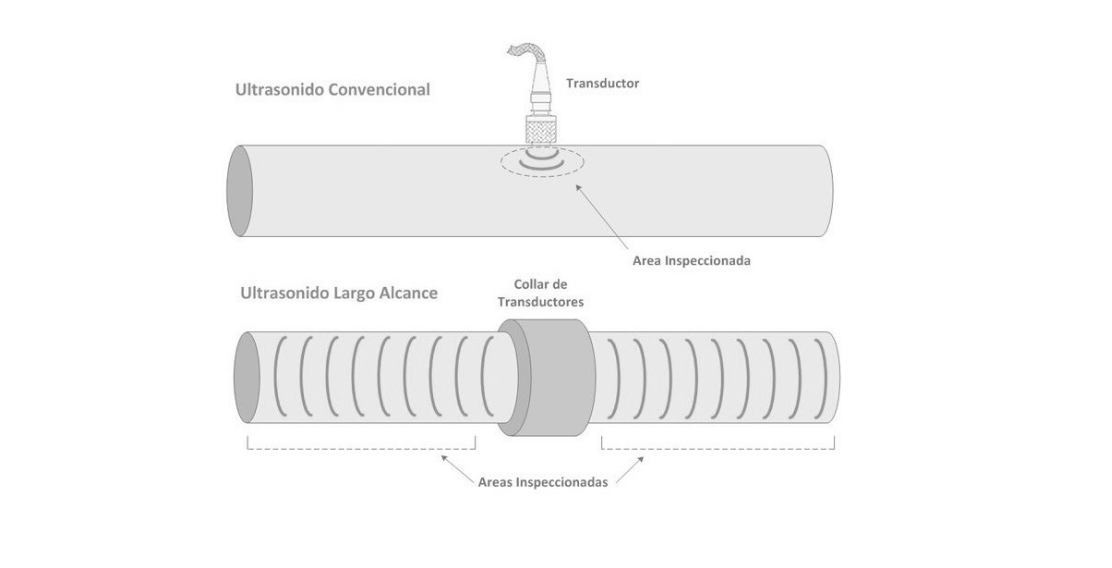

A diferencia del ultrasonido convencional, que se enfoca en áreas específicas, el sistema de ondas guiadas utiliza un anillo de transductores para generar ondas ultrasónicas de baja frecuencia que se propagan en ambas direcciones a lo largo del ducto. Esto permite inspeccionar grandes tramos de tubería desde un solo punto de aplicación.

El Ensayo No Destructivo (END) mediante Ultrasonido permite la detección rápida de defectos sin la necesidad de sacar el ducto de servicio, lo que reduce los costos de acceso e inspección, limitando la remoción/reposición del material aislante o revestimiento, solo a la sección en la que se coloca el anillo de transductores.

FUNDAMENTOS DEL ULTRASONIDO DE LARGO ALCANCE

Los ensayos mediante la utilización de ultrasonido (UT) son utilizados extensivamente como técnica de ensayo no destructivo (END) para detectar defectos en una amplia variedad de estructuras y componentes, tanto en su etapa de fabricación como durante su servicio.

La tecnología de Ultrasonido Convencional emplea ondas de ultrasonido en el rango de los MHz. Los pulsos viajan en un haz angosto y los ecos de los defectos localizados dentro de este haz son entonces detectados permitiendo caracterizar el defecto. El rango de inspección de este método es generalmente medido en milímetros o centímetros.

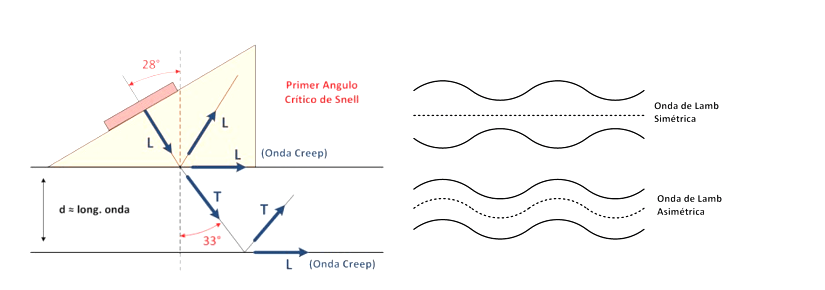

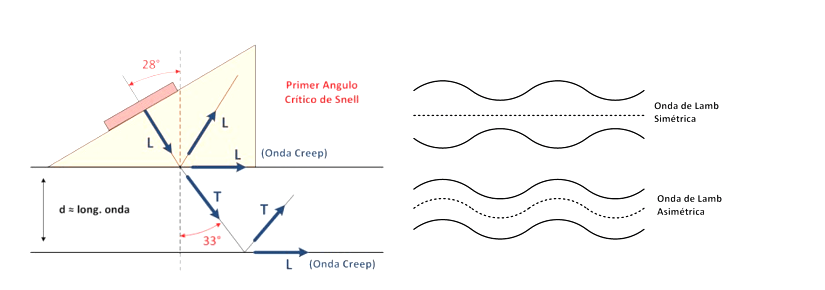

El ultrasonido de largo alcance (LRUT) se basa en la generación de ondas de placa u ondas de Lamb. Estas, con frecuencias en el rango de los KHz, se propagan acorde a la interacción de las ondas de superficie generadas por las reflexiones (con cierto ángulo de incidencia particular) de un haz ultrasónico en las caras de una placa delgada.

Estas ondas se propagan varios metros a través del espesor del material pudiendo ser asimétricas (ondas de superficie en fase) o simétricas (ondas de superficie en contrafase).

Puede considerarse a las ondas ultrasónicas del método de ondas guiadas, como un caso particular de las Ondas de Placa u Ondas Lamb, viajando a través de una guía de onda, típicamente una tubería, en lugar de una placa delgada.

PRINCIPIO DE DETECCIÓN

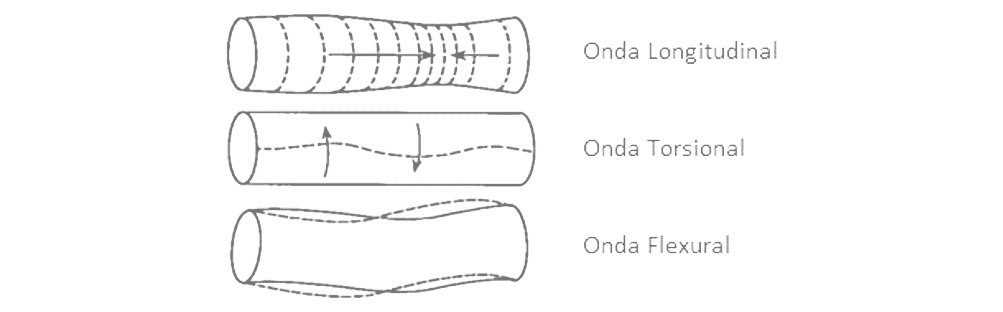

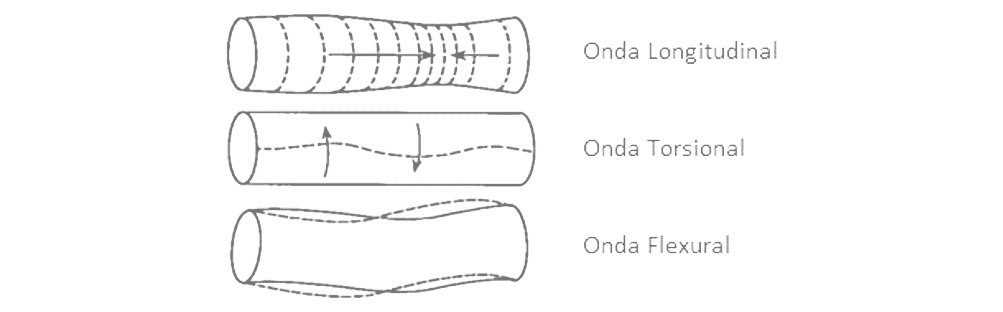

Las ondas guiadas ultrasónicas que pueden generarse en una tubería se clasifican según su simetría respecto al eje de la misma en:

- Ondas Simétricas: Modo Longitudinal o Modo

- Ondas Asimétricas: Modo

Mediante la utilización de varios anillos de transductores piezoeléctricos es posible generar ondas guiadas simétricas (longitudinales o torsionales según el sentido en que se coloquen los transductores) que se propagan en ambos sentidos de la tubería.

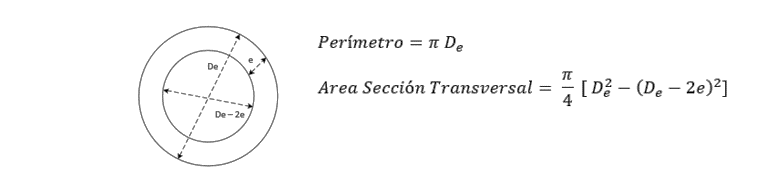

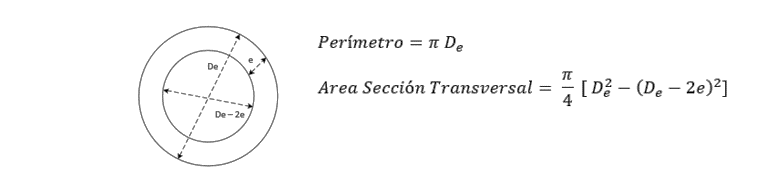

El mecanismo de detección de discontinuidades se basa en que la propagación de estas ondas se encuentra determinada por la frecuencia de la onda y el área de sección transversal de la tubería.

En los puntos donde la onda enfrenta un cambio en el área de la sección transversal del ducto, ya sea que este se incrementa o reduce, un porcentaje de la energía rebota y regresa a los transductores.

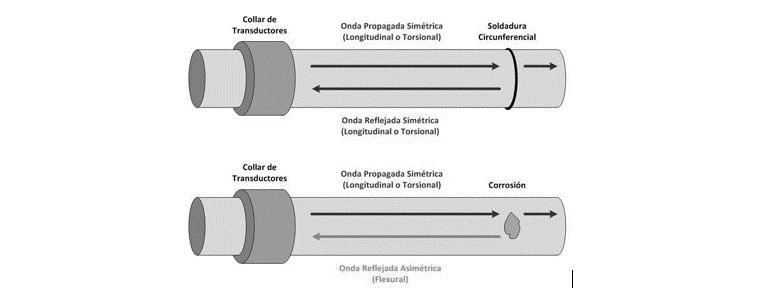

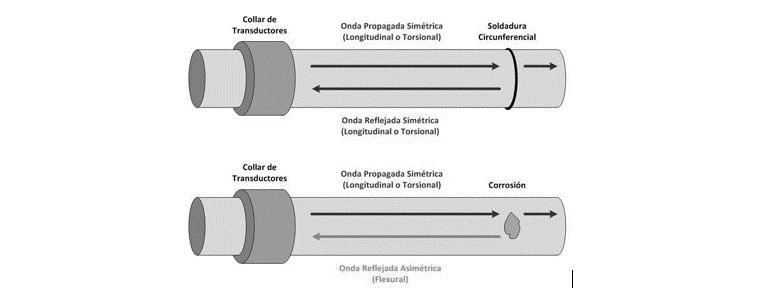

En los casos de los eventos de los ductos como una soldadura circunferencial, el incremento del espesor es simétrico alrededor de todo el ducto, por lo que la onda avanzará desde un reflector uniforme generando una onda reflejada también simétrica del mismo modo de onda que la incidente (longitudinal o torsional).

En el caso de un área corroída, la perdida de espesor será localizada, produciendo una dispersión de la onda incidente y generando una conversión de modo de la onda reflejada, pasando ésta a ser asimétrica (flexural).

De esta forma, con anillos de transductores capaces de reconocer estas reflexiones asimétricas y utilizando modos y frecuencias de propagación poco dispersivos, es posible determinar a partir del tiempo en que se recibe la onda reflejada la ubicación de la discontinuidad sobre el ducto.

Por otra parte, tomando como referencia que las soldaduras de una tubería reflejan un 20% de la señal incidente, es posible estimar la pérdida o aumento del material en la sección transversal de las indicaciones detectadas.

La metodología se caracteriza por:

• Ser capaz de detectar de pérdida de metal a partir del 3% del área de sección transversal.

• Proveer una detección confiable para pérdidas de metal a partir del 9% del área de sección transversal.

Algunas tecnologías existentes, como Teletest Focus+, adicionalmente permiten la realización de «focos» sobre las indicaciones detectadas posibilitando determinar la concentración y posición horaria de la pérdida de espesor.

DESCRIPCIÓN DEL EQUIPAMIENTO

El sistema Teletest Focus+ consta de tres componentes principales: el conjunto de collares inflables para los distintos diámetros de tubería con la cantidad requerida de módulos y transductores piezoeléctricos en cada caso, la unidad Teletest Multimode Pulsar/Receptor y una notebook con el software de análisis Teletest WaveScan.

Los collares inflables están fabricados en una única pieza de fibra de carbono reforzada con Kevlar, junto con correas para su manipulación y un sistema de enganche rápido metálico para facilitar su montaje sobre el dueto a inspeccionar. La medida de los collares se ajusta de acuerdo con el diámetro del ducto.

En el interior de los collares se acoplan los módulos con los transductores piezoeléctricos. La cantidad y tipo de módulos a utilizar dependen del diámetro del collar, empleando entre 8 y 16 módulos «mini» para diámetros de 2″ a 4″ y entre 24 a 56 módulos «multimodo» para diámetros de 6″ a 24″.

Al ser transductores de baja frecuencia, estos no requieren de gel acoplante y la sola presión ejercida por el collar al inflarse es suficiente para la transmisión efectiva del ultrasonido al dueto.

La unidad, completamente controlada desde el software WaveScan, genera la excitación requerida por los transductores para producir los modos de onda de ultrasonido inyectados al dueto y recolecta los ecos recibidos. La unidad también controla la presión de aire del collar durante toda la duración del ensayo.

El software permite controlar la unidad, junto con la recopilación y el procesamiento de los datos, la visualización y análisis de los mismos en un formato A-sean, el almacenamiento de los resultados y la generación de informes.

Adicionalmente, WaveScan posibilita la realización de «focos» sobre las indicaciones y la función A-Map que brinda una distribución circunferencial de las indicaciones sobre la tubería.

EVALUACIÓN Y PRIORIZACION DE INDICACIONES

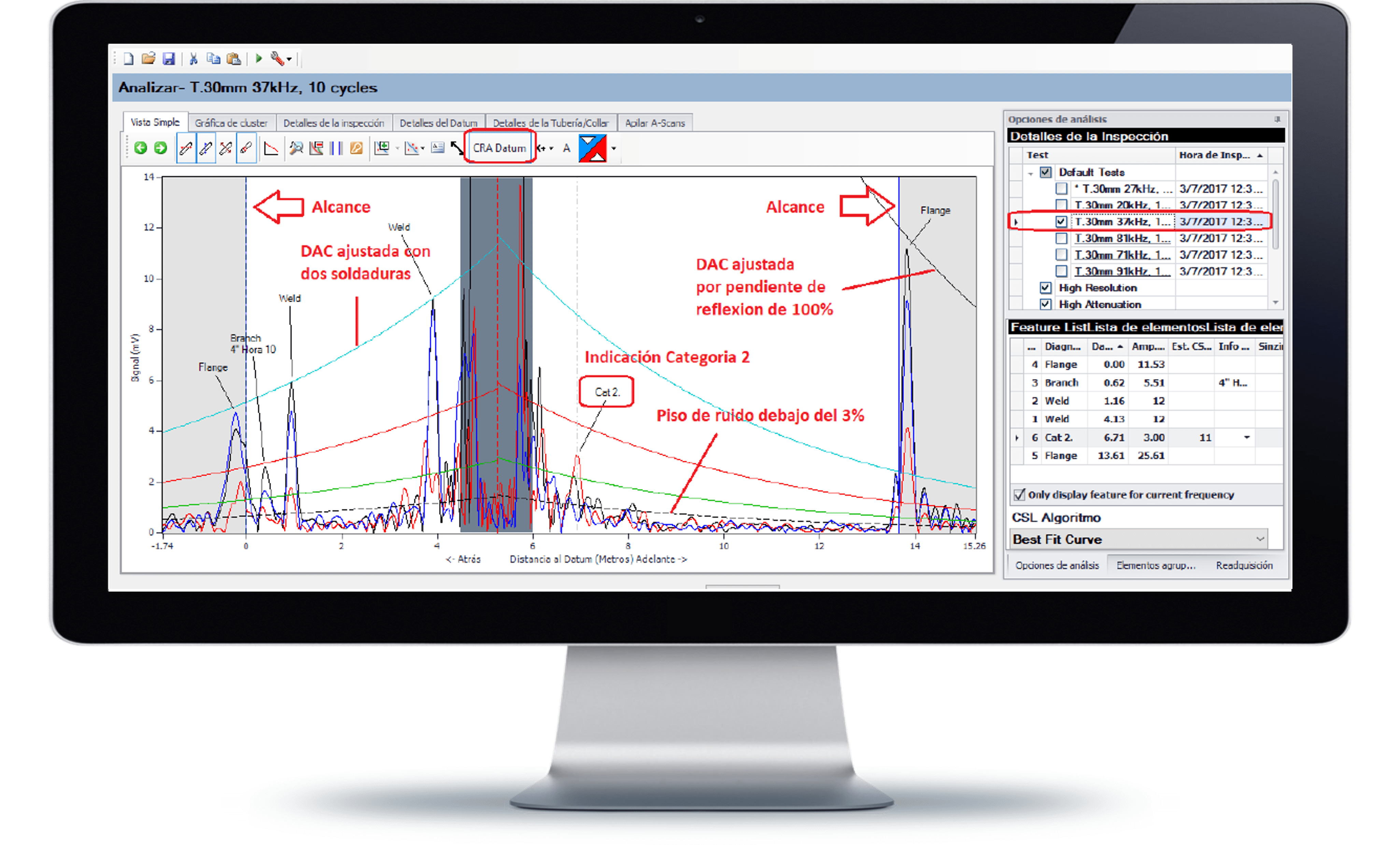

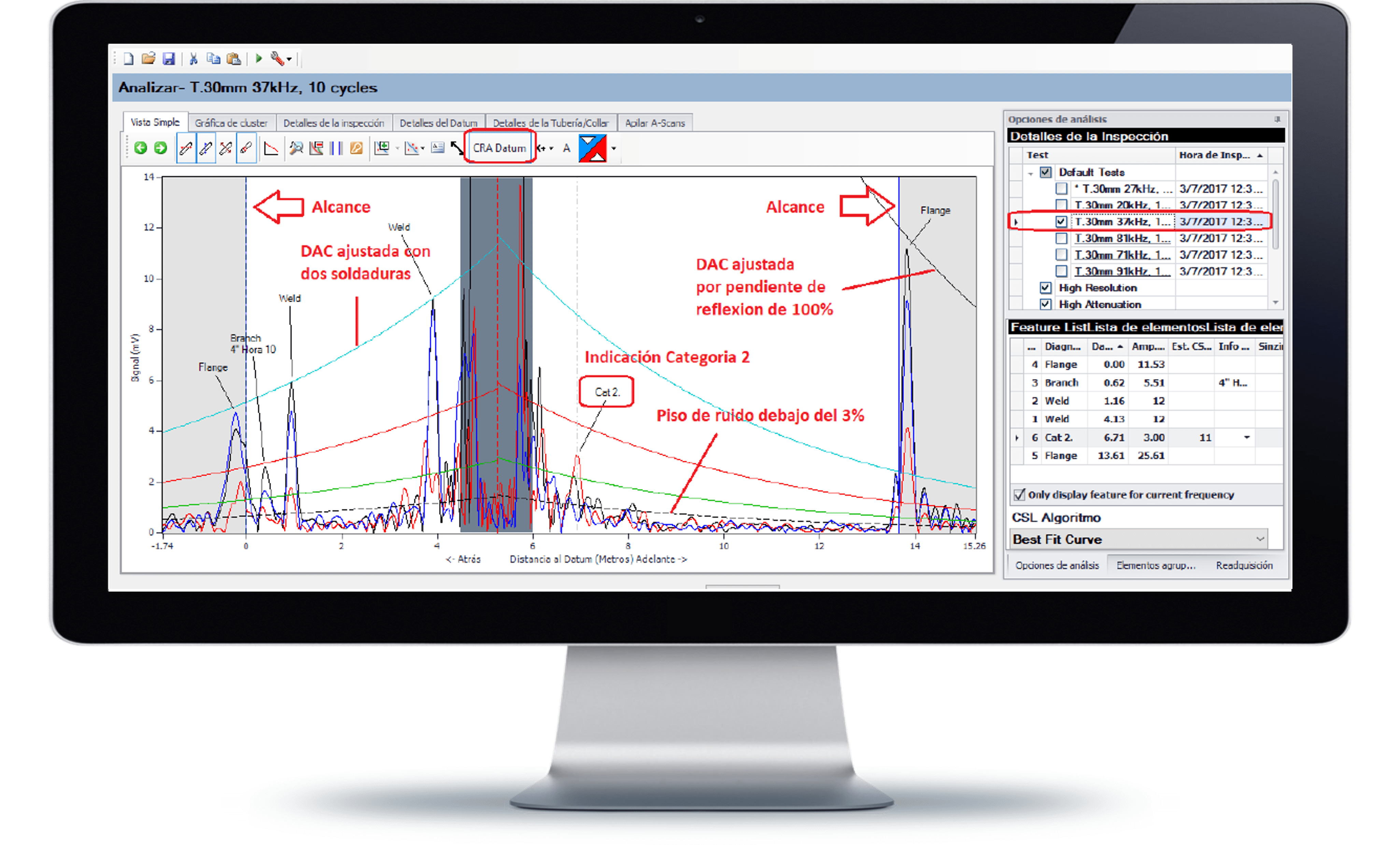

El resultado de los ensayos corresponde a la amplitud de las reflexiones recibidas para cada frecuencia ensayada. En la pantalla se observan las reflexiones simétricas (curva negra) y las reflexiones asimétricas (curvas roja y azul).

La curva DAC del equipo es calibrada de acuerdo con la amplitud de las reflexiones simétricas recibidas de las soldaduras (curva DAC celeste, típicamente 20% de la señal inyectada).

Las reflexiones asimétricas que no pueden ser identificadas como producidas por una característica de la tubería (contacto con soporte, derivación, etc) son categorizadas respecto a la amplitud de la reflexión como:

• Categoría 1: Reflexiones menores al 9% (Curva DAC verde).

• Categoría 2: Reflexiones menores al 14% (Curva DAC roja).

• Categoría 3: Reflexiones superiores al 14% (Curva DAC roja).

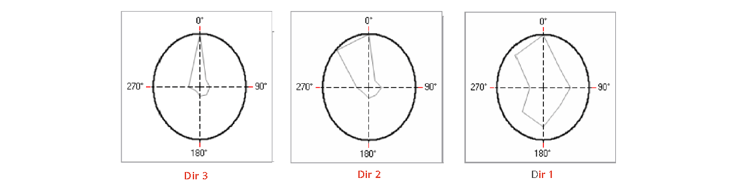

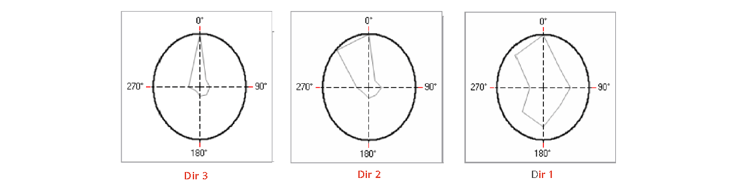

Sobre cada indicación se realiza un ensayo de foco, que indica cuan concentrada está la pérdida de área en una posición horaria de la tubería. El resultado del foco es una categorización en Dir1, Dir2 y Dir3.

Todas las indicaciones obtenidas por la metodología de ondas guiadas deben ser ubicadas y evaluadas con un método directo, ya sea mediante el uso de comparadores en el caso de defectos externos o ultrasonido convencional en el caso de defectos internos.

La categorización por amplitud y direccionalidad de cada indicación permite construir una matriz de severidad de las indicaciones que permite priorizar su evaluación

CARACTERÍSTICAS DE LA INSPECCIÓN

- Aplicable en diámetros de 2″ a 24″ (Otros consultar).

- 100% de cobertura de la sección.

- Rango del ensayo:

- Típico Aéreo: +/- 40m.

- Típico Enterrado: +/- 15m.

- Condiciones Ideales: +/- 150m.

- Productividad: Normalmente 8 a 12 ensayos diarios. o

- Típico Aéreo: 800 m/día.

- Típico Enterrado: 300 m/día.

- Condiciones Ideales: 3000 m/día.

- Servicio a temperaturas desde -30° C hasta 125° C.

- Detección de pérdida de metal tanto interna como externa.

- Sensibilidad:

- Pérdida de metal desde el 3% de la sección transversal de pared.

- Detección confiable en indicaciones del 9% de pérdida de metal y mayores.

- Discriminación entre indicaciones detectadas y las características del dueto: soldaduras, cambios de dirección, soportes, derivaciones, etc.

- Exactitud longitudinal de aproximadamente +/- 100 mm.