Si bien las Tuberías son fabricadas para prestar servicio enterradas, lo cierto es que un gran porcentaje de ellas muchas veces permanece en estiba por largos períodos de tiempo. El diseño no contempla la exposición atmosférica en forma prolongada. Esta estiba en muchos casos se realiza en forma espontánea, sin programación y peor aún, sin un plan de mantenimiento ni una posterior evaluación de aptitud para el servicio.

En el caso de revestimiento extruido tricapa (PET), a pesar de todos los controles PQT/PPT (Procedure Qualification Test/Pre-Production Test) que se realizan en fábrica, se viene registrando desde hace años una severa problemática a nivel mundial caracterizada por la falta de adherencia. La gravedad reside en el apantallamiento de la protección catódica que este tipo de revestimientos produce, permitiendo el avance de procesos corrosivos difíciles de detectar por medios eléctricos.

Antes de que el polietileno se posicione frente a las condiciones de servicio, ya sufre cierto daño durante el proceso de producción en plantas de revestimiento, en el que se expone a temperaturas elevadas durante períodos de tiempo variables y es sometido a numerosos esfuerzos de corte, dependiendo de las condiciones del proceso y sus propiedades viscoelásticas características. También es probable que haya experimentado una nueva formación de estructura debido a la cristalización del fundido, la orientación durante el proceso y la tensión debida a la deformación después del procesamiento. Todo esto afecta la composición, la estructura y la morfología del polietileno virgen, y puede dar lugar a un material menos duradero o a un producto mejorado, según las condiciones del proceso. Una gama tan amplia de resultados potenciales subraya la importancia de la «historia del material» que contribuye a su desempeño.

Lo mencionado anteriormente se agravará por el uso de Tuberías que han estado estibadas por períodos prolongados bajo condiciones no controladas, sin el adecuado mantenimiento y con un faltante normativo respecto de los ensayos que deberían realizarse antes de su puesta en servicio. Es frecuente que se utilicen los mismos requerimientos utilizados en fábrica. Si bien esto es una práctica que pretende ser conservadora, lo cierto es que no todos los ensayos realizados en la planta de aplicación serían apropiados para la evaluación de aptitud luego de largos períodos en estiba.

El stock de tuberías revestidas es una medida habitual para atender eventos de integridad (movimientos de suelo, mantenimiento, fallas, cambios de traza).

Los procesos de almacenamiento habitualmente no aseguran integridad del revestimiento y al momento de usar la tubería quedan dudas sobre su aptitud para el servicio.

Muestreo y definición de ensayos

En casos de grandes estibas es necesario realizar un análisis estadístico para seleccionar los tubos que deben ser inspeccionados. El tamaño de la muestra dependerá de diversos factores tales como: tiempo remanente antes de la instalación, disponibilidad de equipamiento de laboratorio para procesar las muestras, porcentaje de error aceptado sobre el nivel de confianza adoptado para el muestreo, etc. La selección deberá realizarse de manera de incluir todos los escenarios ambientales del lote: distintos grados de humedad, radiación solar, pesos soportados (altura en que se encuentra en la estiba), etc.

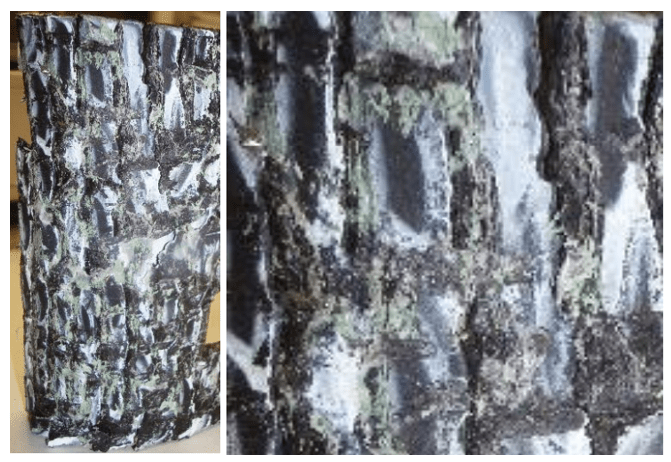

Figura 1: Estiba de Tuberías

Se sabe que extensos períodos de estiba pueden resultar en un envejecimiento prematuro del polietileno debido a la acción combinada del oxígeno y la luz ultravioleta, así como también en pérdida de adherencia en los extremos de las Tuberías (zona de cutback).

Las inspecciones visuales iniciales deberán enfocarse en:

- Tipo de protección contra los rayos uv y su estado

- Tipos de apoyos y separadores de las Tuberías

- Estado de los extremos del revestimiento

- Aspecto de la superficie del revestimiento (brillo, superficie homogénea, ausencia de ampollamiento, etc).

Entre otras inspecciones que suelen realizarse se encuentran:

Mediciones de dureza Shore D en el cuerpo de los tubos. Estudios de los procesos degradación en polietileno y resultados reportados a nivel académico permiten suponer que la degradación alteraría esta propiedad

Medición de la resistencia al pelado (Peel Adhesion) del recubrimiento mediante técnica de masa suspendida tanto en zona de extremos como en centro de la cañería.

Respecto de este último ensayo, es importante tener registros tanto en zona de extremos como cuerpo de cañería. Frecuentemente la probabilidad de encontrar fallas de adherencia en los extremos es mayor debido a la exposición del metal y su oxidación, que va generando productos de corrosión en la transición favoreciendo el despegue. En estos casos una alerta temprana es importante para programar una adecuada reparación al momento de instalación de la cañería y el revestimiento de juntas en campo.Para la etapa de ensayos de laboratorio deberá realizarse previamente una toma de muestras de revestimiento representativa de todas las ubicaciones ambientales y cuidando luego de preservarlas adecuadamente. Puesto que son ensayos destructivos, es clave asimismo realizar la posterior reparación con material compatible con el revestimiento.

Figura 2: Proceso de toma de muestras

- Comportamiento mecánico en tracción

- Análisis Químico mediante Espectroscopía Infrarroja FTIR

- Índice de fluidez (Melt Flow Index)

- Tiempo de inducción a la oxidación (OIT)

Veamos entonces en que consisten y que aportan cada uno de estos ensayos en el proceso de evaluación:

Comportamiento mecánico en tracción:

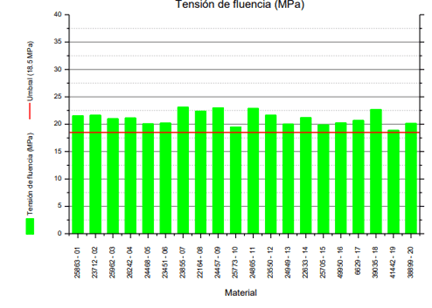

Consiste en la aplicación de esfuerzo en la misma dirección que el eje longitudinal de las probetas. De todos los ensayos de tracción realizados es posible extraer una gráfica con los datos esfuerzo-deformación registrados, a partir de las cuales se pueden determinar el comportamiento elástico y plástico de un material, así como cuantificar por ejemplo su resistencia máxima o a rotura. El polietileno deteriorado presenta una mayor fragilidad y pérdida de elasticidad.

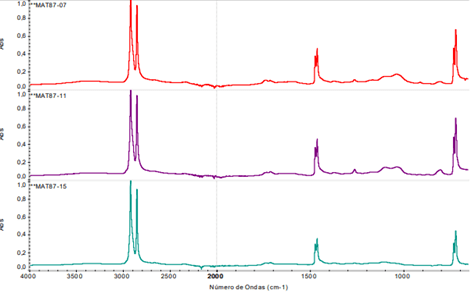

Gráfico 1: Tensión de Fluencia

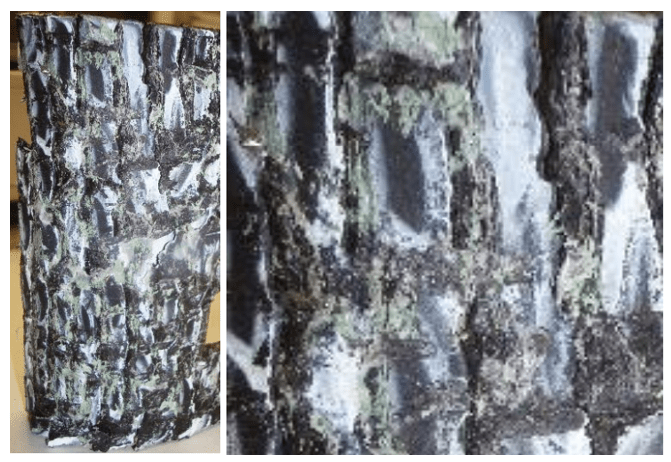

Los valores de deformación a la rotura suelen presentar desvíos respecto a las especificaciones debido a roturas, indentaciones y desgarros producidos durante la extracción de las muestras.

Figura 3: Muestras con indentaciones

Espectroscopía Infrarroja FTIR

La espectroscopía infrarroja por transformada de Fourier (FTIR) permite identificar enlaces químicos a través de la absorción de energía (infrarroja) característica de los distintos modos de vibración de los enlaces. La energía a la cual se observan estos modos de vibración depende, a su vez, de los grupos que se encuentren en el entorno del enlace. De esta forma este ensayo permite realizar una evaluación básicamente cualitativa con aproximación semicuantitativa de las especies químicas presentes.

Mediante comparación con ensayo al material original, la falta de alguna especie indicaría un grado de deterioro en el polietileno.

A continuación, se muestran algunas señales características que pueden encontrarse en muestras de polietileno comercial:

| Energía (cm-1) |

Enlaces o Grupos Funcionales Asociados |

| 720 y 1460 |

Señales relacionadas con la cristalinidad de la muestra. |

| 910 – 990 |

Dobles enlaces C=C. Grupos vinilo y vinilideno. |

| 1050 – 1200 |

Aditivos agregados a la formulación. |

| 1180 |

Ramificaciones. |

| 1270 – 1370 |

Formación de gel (entrecruzamiento). |

| 1700 – 1780 |

Ácidos carboxílicos, cetonas y ésteres. |

| 2800 – 3000 |

Estiramientos del enlace C-H. |

Tabla 1: Espectroscopía Infrarroja FTIR

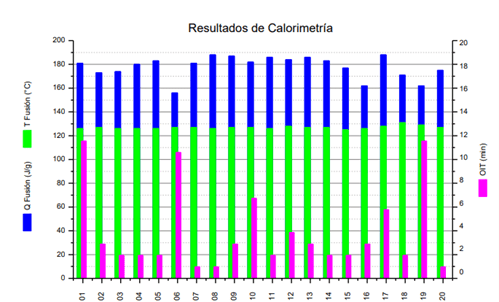

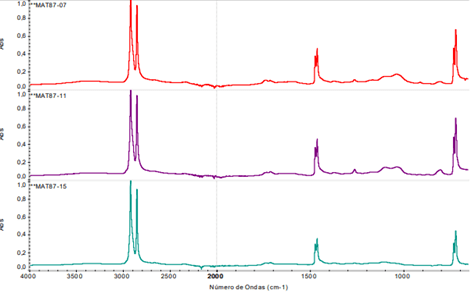

El siguiente es un ejemplo de análisis de distintas muestras recolectadas de Tuberías en estiba. Los espectros de todas las muestras presentan señales que no corresponden a la estructura de la molécula de Polietileno en las regiones 1800-1660 cm-1 y 1200-940 cm-1. Estos picos podrían estar relacionados con aditivos necesarios para el procesamiento. Se observan diferencias en la intensidad relativa de estos picos entre las distintas muestras, aunque en todos los casos se encuentran presentes.

Gráfico 2: Análisis de distintas muestras recolectadas de Tuberías en estiba

Índice de fluidez

El índice de fluidez es una medida de la capacidad de flujo de un polímero termoplástico al ser presionado a través de una boquilla de 2 mm de diámetro. El ensayo se realiza a 190 °C aplicando una carga de 5 kg. El resultado se expresa en masa (gramos) recogida en 10 minutos (g/10 min).

El índice de fluidez se utiliza como una medida indirecta del peso molecular del polímero lo cual tiene una cierta validez para polímeros altamente lineales. Su utilización como valor comparativo entre materiales de diferente polidispersidad o polímeros ramificados resulta mucho más compleja. En este caso, una disminución considerable del índice de fluidez podría asociarse con entrecruzamiento; mientras que su aumento podría relacionarse con la disminución del peso molecular debido a cortes de cadenas

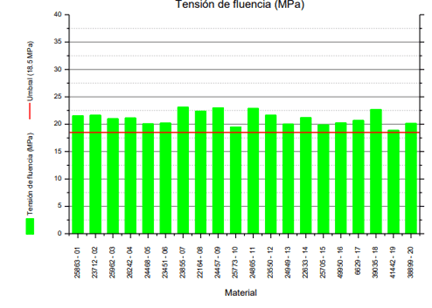

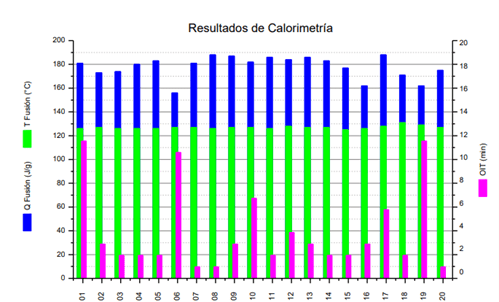

Tiempo de Inducción a la Oxidación y temperatura de fusión

Los valores del tiempo de inducción de la oxidación se obtienen a partir de un estudio isotérmico a 200 °C, extendido durante 2 horas, realizado en un calorímetro diferencial de barrido (DSC) utilizando oxígeno como gas de barrido. Mediante calorimetría diferencial de barrido (DSC) se obtiene el calor entregado o extraído de la muestra en función, en este caso, del tiempo transcurrido. Si durante el período de estudio la muestra sufre cambios generados por procesos exo o endotérmicos (degradación por oxidación en este caso) los termogramas presentan, para compensar lo generado por la oxidación, un pico asociado con el flujo de calor extraído. El OIT se determina como el tiempo transcurrido desde el inicio del barrido isotérmico hasta el inicio

de ese pico exotérmico y depende del contenido de antioxidantes incorporados como aditivos en la formulación comercial. La variación del OIT podría ser una señal de la pérdida de estos aditivos y del consecuente deterioro del material. Para el caso de un polietileno de media o alta densidad, pueden existir variaciones en la susceptibilidad a la oxidación relacionadas con la existencia de aditivos de procesamiento.

Adicionalmente se determinan la temperatura de fusión y el calor de fusión ya que informan sobre la estructura cristalina del material. El polietileno es un material semicristalino. Las cadenas poliméricas tienen la capacidad de organizarse en estructuras cristalinas localmente. Las regiones entre cristales son amorfas (sin estructura). La determinación del punto de fusión (TF) y el calor requerido para fundir las estructuras cristalinas (DHF) permite a su vez una caracterización del tipo de polietileno.

Gráfico 3: Resultados Calorimetria

Es frecuente encontrar variabilidad en los resultados del Tiempo de Inducción a la Oxidación (OIT) debido a que pueden existir variaciones en la susceptibilidad a la oxidación relacionadas con la presencia en mayor o menor cantidad de aditivos de procesamiento que han permanecido en el polietileno luego del proceso de aplicación que se produce a alta temperatura, por lo cual es un parámetro al que hay que analizar con cautela.

Conclusiones

Gran porcentaje de Tuberías permanece en estiba por largos períodos, frecuentemente en forma espontánea, sin un adecuado programa de mantenimiento. Se hace necesario entonces realizar una evaluación de aptitud para el servicio a cargo de personal calificado para la actividad.

No existe en las normativas un detalle de la selección de ensayos que debieran realizarse, por lo que es frecuente que se utilicen los mismos requerimientos utilizados en fábrica. Si bien esto es una práctica que pretende ser conservadora, lo cierto es que no todos los ensayos realizados en la planta de aplicación podrían ser apropiados como ensayos para la evaluación de aptitud luego de largos períodos en estiba. Hemos compartido algunos que se conoce se están implementando últimamente en la industria de Oil&Gas con el objeto de sentar precedentes o buenas prácticas, frente a este vacío normativo actual.

La falta de procedimientos o normativas de estibaje, como la ausencia de procedimientos de Evaluación de Integridad previo a la utilización de estas tuberías, puede conducir en el futuro a situaciones indeseadas:

- El lote de tuberías puede deteriorarse más allá de los limites reparables, constituyendo una perdida enorme de activos o,

- Tuberías deterioradas pueden despacharse para la construcción de sistemas de cañerias, que verán innecesariamente condicionada su vida útil desde su puesta en servicio

Bajo esta circunstancias es necesario despleagar una estrategia de Interidad responsable para la conservación y utilización de las tuberías en Stock, fundamentales en los procesos de expansión de infraestructura como los que actualmente experimenta la Argentina.