>> Acceda a la Primera Parte de la Nota

A continuación, se ejemplifica una evaluación de cuatro productos comerciales, dos de carácter soluble en agua y dos solubles en hidrocarburo, para su implementación en un sistema con elevado corte de agua. La concentración óptima corresponde a la informada por el proveedor de la química.

| Identificación del inhibidor |

Solubilidad |

Concentración óptima informada |

Concentraciones por evaluar |

| A |

Soluble en agua |

25 ppm |

- C1: 10 ppm

- C2: 25 ppm

- C3: 50 ppm

- C4: 100 ppm

|

| B |

Soluble en agua |

50 ppm |

- C1: 25 ppm

- C2: 50 ppm

- C3: 75 ppm

- C4: 100 ppm

|

| C |

Soluble en hidrocarburo y dispersable en agua |

100 ppm respecto al agua |

- C1: 75 ppm respecto al agua

- C2: 50 ppm respecto al agua

- C3: 100 ppm respecto al agua

|

| D |

Soluble en hidrocarburo y dispersable en agua |

40 ppm respecto al agua |

- C1: 60 ppm respecto al agua

- C2: 80 ppm respecto al agua

- C3: 40 ppm respecto al agua

|

Tabla 1. Inhibidores de corrosión a evaluar.

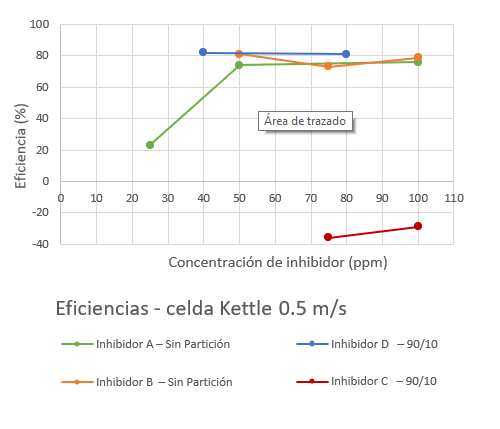

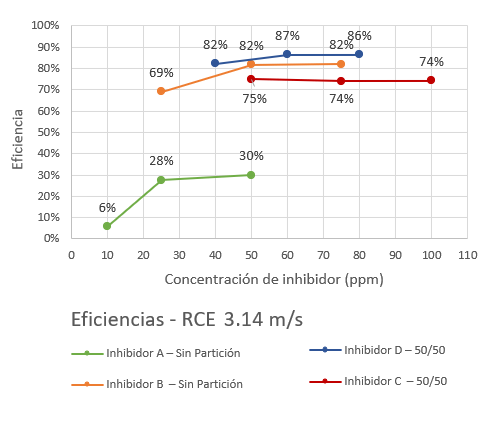

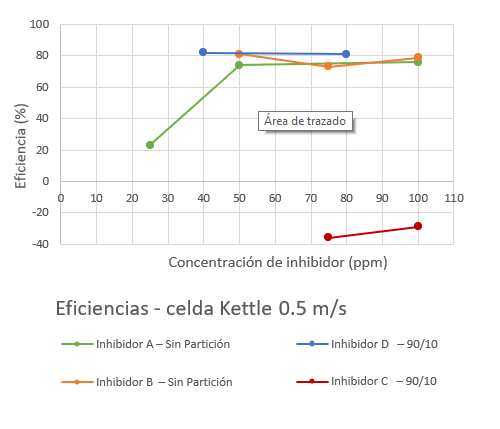

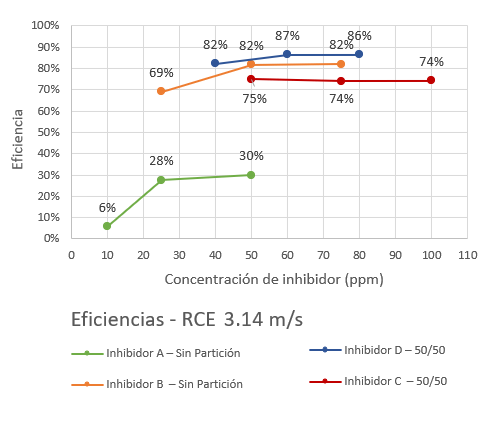

Para la evaluación de la eficiencia de un inhibidor a partir de las mediciones de la tasa de corrosión, una de las técnicas electroquímicas más utilizada es la de Resistencia a la Polarización Lineal (LPR), debido a su versatilidad y que no destruye la superficie del metal por las bajas polarizaciones aplicadas. Es frecuente realizar ensayos de LPR tanto en celdas kettle como por Electrodo de Cilindro Rotatorio (RCE) a diferentes velocidades superficiales del líquido. La Figura 1 ejemplifica un resultado de ensayos en celda de Kettle, donde se observa que uno de los productos arroja eficiencias negativas (su inyección generó corrosión). Sin embargo, en el ensayo del RCE (Figura 2) dicho producto alcanza una eficiencia del 75%, lo que se atribuye a la mayor agitación que se implementó en este ensayo que permite al producto una mejor dispersión en ambas fases líquidas.

Otro de los productos que muestra un comportamiento particular es el A, con gran variación en los diferentes ensayos y una tendencia general a bajas eficiencias a pesar de ser evaluado en 100% agua o con elevado corte de agua, siendo un producto soluble en ella.

De esta forma, en relación con la eficiencia alcanzada, los productos B y D se posicionan como los mejores candidatos.

Figura 1. Resultados de los ensayos de eficiencia en celda Kettle a 0.5 m/s.

Figura 2. Resultado de los ensayos de eficiencia con Electrodo de Cilindro Rotatorio.

Adicionalmente se analizan las llamadas “propiedades secundarias” de los productos: solubilidad, tendencia a la formación de emulsiones, tendencia a la formación de espuma y estabilidad térmica, destinadas a predecir inconvenientes operativos. Por ejemplo, las pruebas de estabilidad térmica buscan predecir si el producto puro almacenado puede sufrir algún tipo de descomposición que afecte su efectividad o bien generar obturaciones en el sistema de inyección.

Una vez culminada la etapa de evaluación de laboratorio, se procede a realizar la ponderación de los resultados. Para esta evaluación se muestra un posible criterio de puntuación:

- Velocidad de corrosión:

- <10 mpy – 10 puntos.

- 11 a 25 mpy – 6 puntos.

- 26 a 35 mpy – 2 puntos.

- >36 mpy – 0 puntos.

- Porcentaje de eficiencia:

- 91 a 100% – 10 puntos.

- 81 a 90% – 7 puntos.

- 71 a 80% – 4 puntos.

- <70% – puntos.

- Propiedades secundarias:

- Solubilidad:

- 100% soluble – 5 puntos.

- 100% insoluble – 0 puntos.

- Estabilidad térmica:

- Estabilidad térmica – 5 puntos.

- Inestabilidad térmica – 0 puntos.

- Emulsión:

- 0 a 1 mm – 5 puntos.

- 2 a 7 mm – 3 puntos.

- <8 mm – 0 puntos.

- Espuma:

- 0 a 200 ml – 5 puntos.

- 300 a 500 ml – 3 puntos.

- >500 ml – 0 puntos.

Considerando estos criterios, se muestra en la Tabla 2 el puntaje alcanzado para el ejemplo presentado.

| Inhibidor de corrosión |

Parámetros de evaluación |

Puntos Totales |

| Puntos por velocidad de corrosión |

Puntos por porcentaje de eficiencia |

Puntos por propiedades secundarias |

| A |

4 |

4 |

15 |

23 |

| B |

18 |

21 |

18 |

57 |

| C |

6 |

4 |

0 |

10 |

| D |

18 |

18 |

13 |

49 |

Tabla 2. Ponderación general de la evaluación de inhibidores.

El producto que logra la mejor performance es el B (inhibidor soluble en agua), seguido en segundo lugar por el D (soluble en hidrocarburo). El corte de agua que caracterice al fluido de transporte definirá la conveniencia de utilizar uno u otro. Otros factores que terminan completando el análisis son la disponibilidad de provisionamiento y el costo económico.

Implantación en campo

Una vez seleccionados los mejores productos candidatos, se elabora una detallada planificación de las pruebas en campo, que incluye los tiempos de remoción del químico que se esté aplicando al sistema (“blanqueo”) para poder luego comenzar a inyectar un nuevo producto a analizar.

El objetivo de esta etapa es definir principalmente 3 parámetros: dosis de formación de película, dosis óptima de mantenimiento y tiempo de permanencia del producto frente a alguna deficiencia en la inyección.

Para realizar una primera aproximación del rango en el que se encontrará la dosificación de inhibidor se tienen en cuenta los resultados de la etapa de evaluación de laboratorio del producto a implementar, cálculos teóricos en función de la concentración óptima determinada y características operativas del sistema, cálculos teóricos en función de la geometría del sistema y recomendaciones del proveedor de la química en base a la experiencia en la implementación del producto.

Entre los controles que se realizan para definir las dosis a aplicar se encuentran la medición de la velocidad de corrosión en línea de producción mediante probetas de resistencia eléctrica, medición de residual de inhibidor, conteo de hierro y análisis de la química del agua.

Conclusiones

La selección de un nuevo inhibidor de corrosión requiere de un proceso metódico y planificado, tanto en laboratorio como en campo, que permita determinar cuál es el producto más eficiente en el control de la corrosión, al menor costo posible.

Resulta clave la presencia del especialista en el seguimiento de todas las etapas de la selección de un nuevo producto, para asegurar que los inhibidores seleccionados cumplan con las expectativas de rendimiento sin perjudicar los procesos donde son inyectados.