Compartí esta publicación en Linkedin

A lo largo de la vida útil de un pozo de gas, la presión del reservorio disminuye y las velocidades de flujo se reducen, no siendo suficientes para el arrastre de líquidos. Esto generalmente conduce a su acumulación.

Para resolver este problema, se inyectan espumantes a través de tubos capilares que finalizan en un difusor a unos metros por arriba del intervalo productor. Al pasar el químico inyectado por el difusor y al entrar éste en contacto con el agua, se genera la espuma, reduciendo la densidad del líquido a desalojar. Ahora sí la velocidad de flujo del gas es suficiente para desplazar esta espuma a través de la tubería.

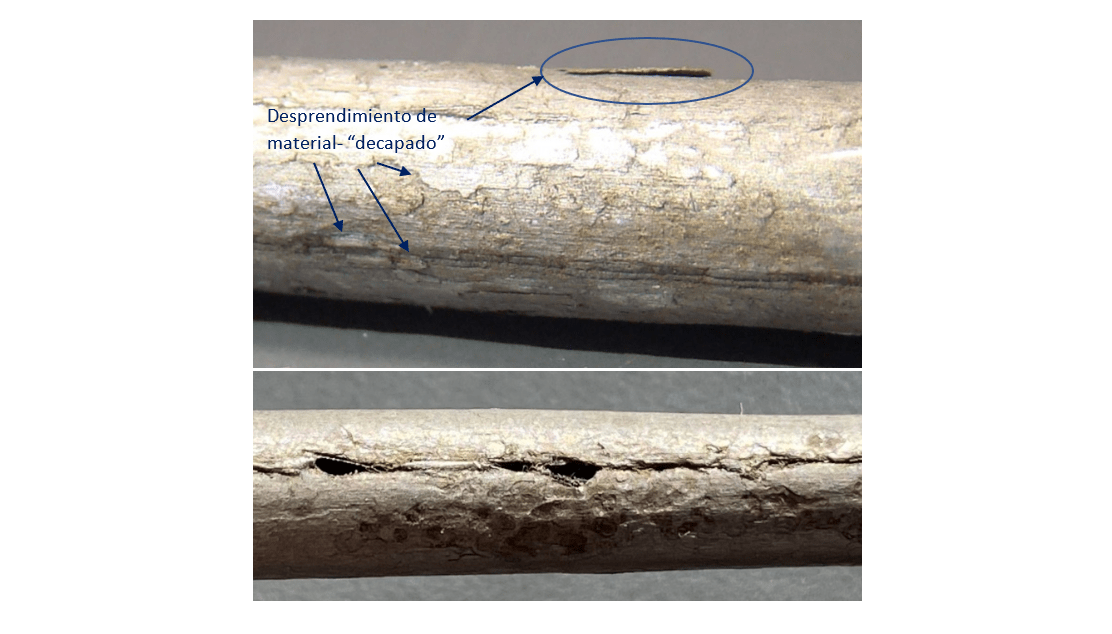

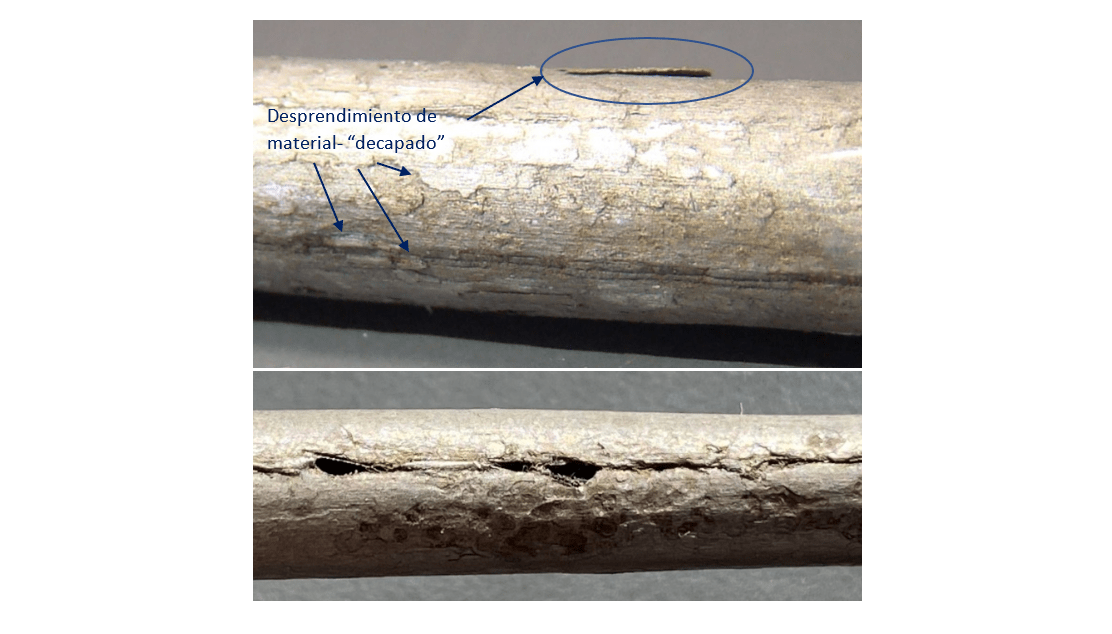

Los tubos capilares suelen ser de acero inoxidable dúplex Gr 2205 por su excelente resistencia a la corrosión (comparable a la de los austeníticos) y buenas propiedades mecánicas (comparables a las de los inoxidables ferríticos). Sin embargo, existen mecanismos de daño específicos que pueden afectar este material, como sucedió en estos tubos capilares que llevaban menos de 5 años en operación, en los que se observó, además de una abertura longitudinal, una superficie degradada en la que el material presentaba aspecto decapado.

Fig. 1: Tubo capilar de ¼” de diámetro fabricado en Duplex G2205 con menos de 5 años en servicio.

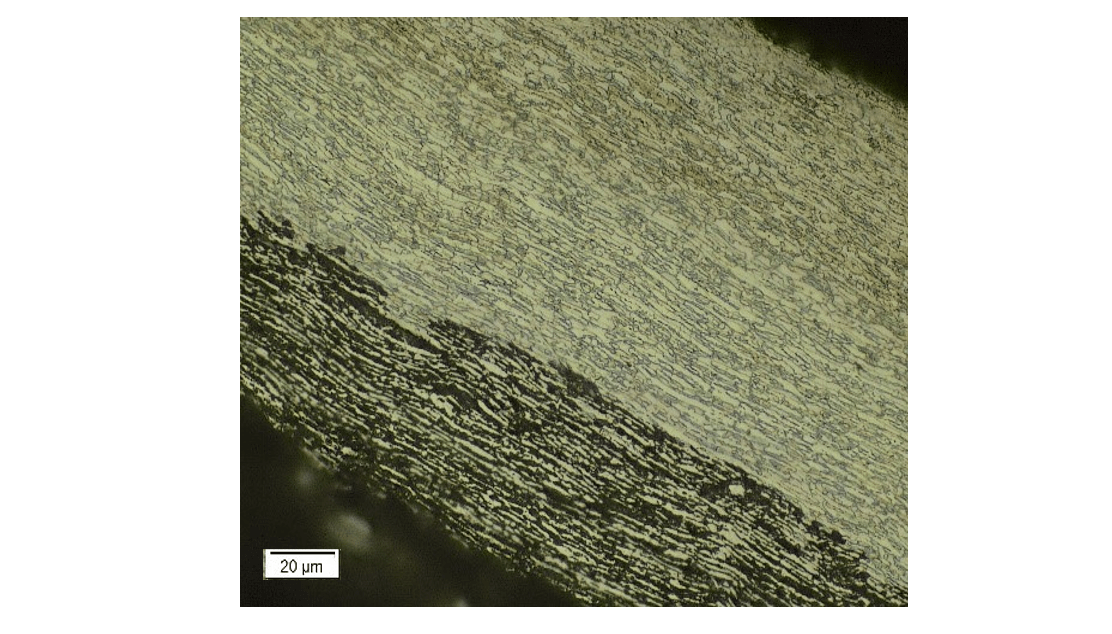

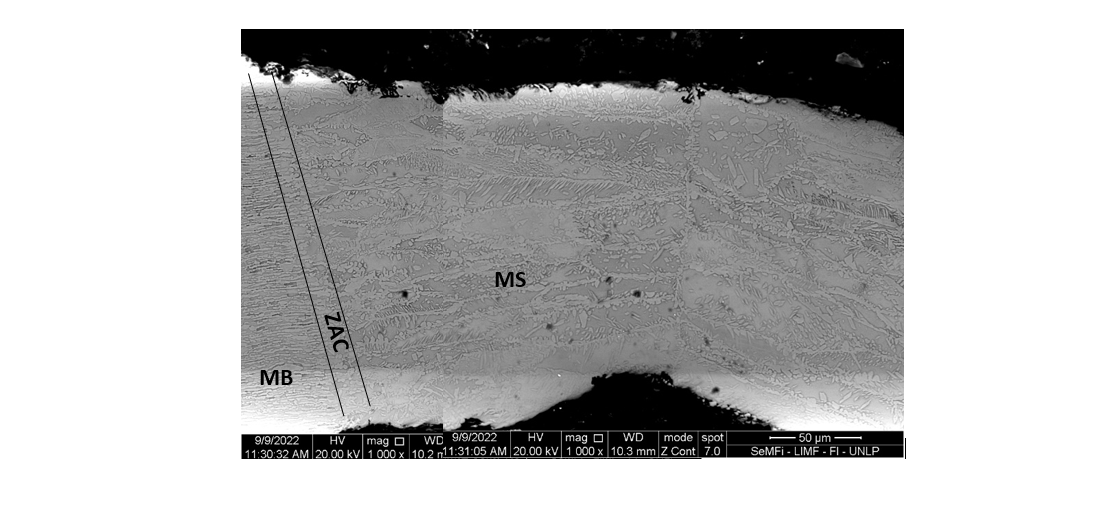

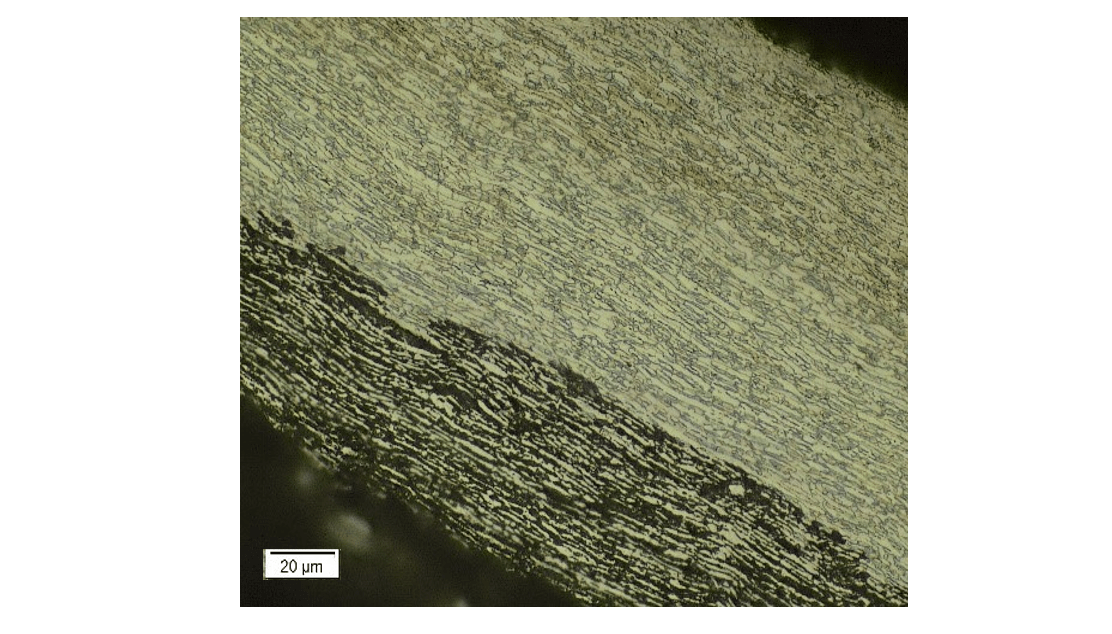

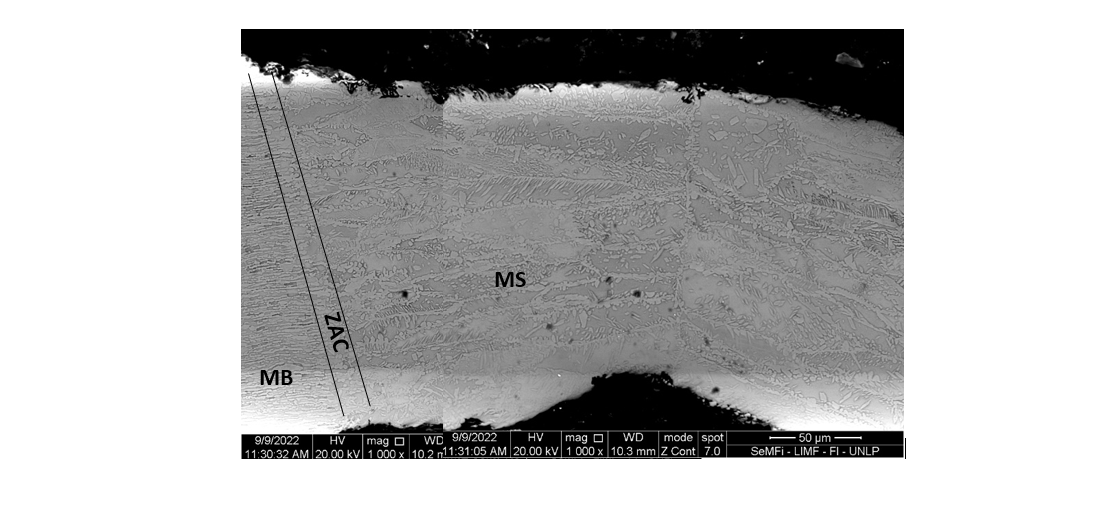

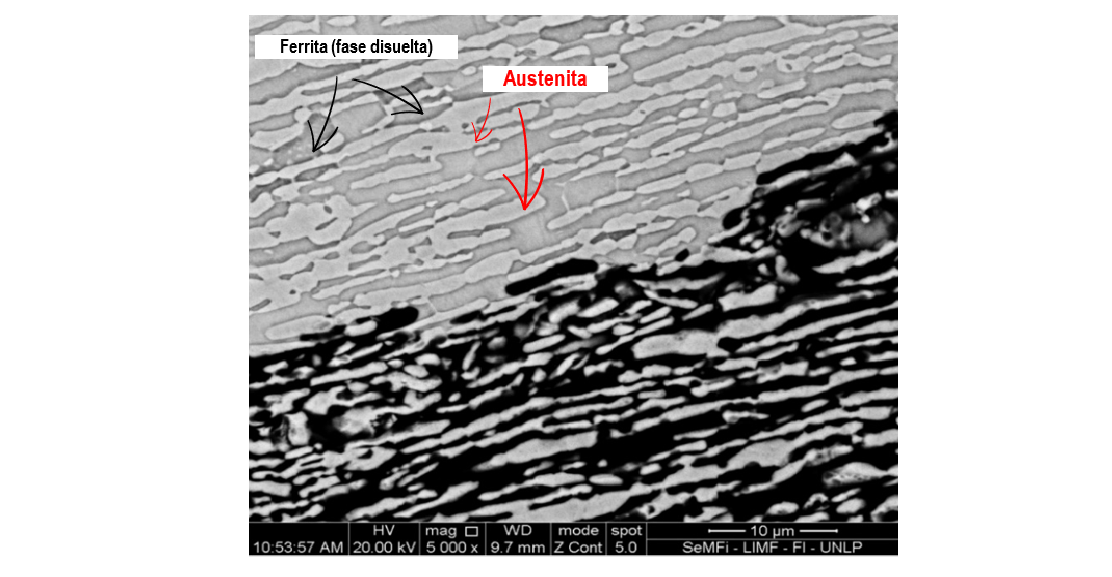

Mediante microscopía óptica se encontró que el mecanismo de daño fue corrosión selectiva de una de las fases en la superficie externa (Fig. 2). También se encontró corrosión selectiva de la soldadura longitudinal del tubo (Fig. 3).

Fig. 2: Corte transversal del tubo capilar. Se observa corrosión por disolución selectiva en la superficie externa. Atacado con Glyceregia de 5 años en servicio.

Fig. 3: Corrosión selectiva en soldadura. Microscopía electrónica de barrido.

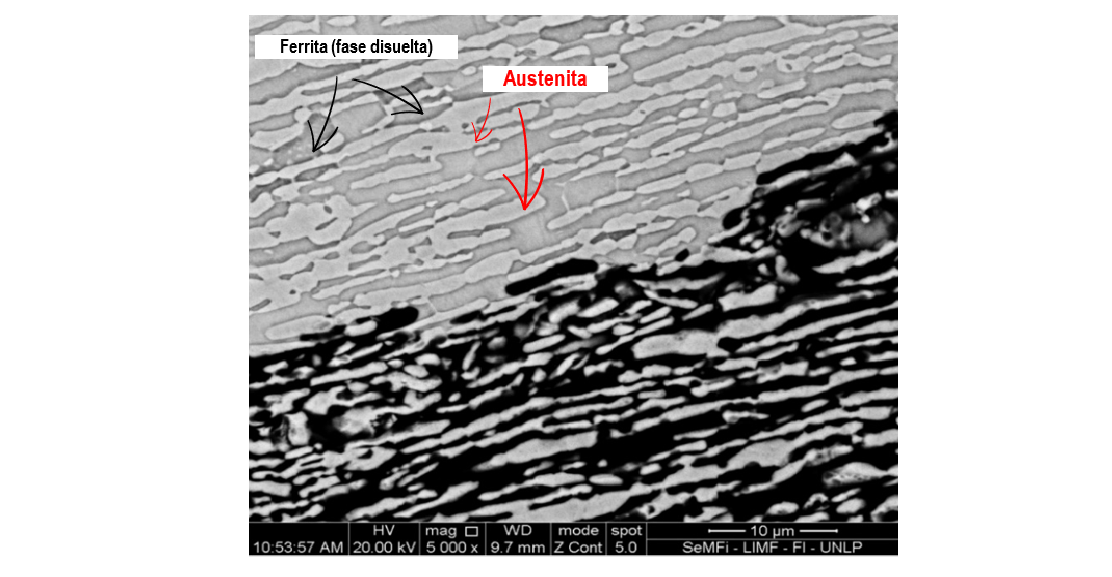

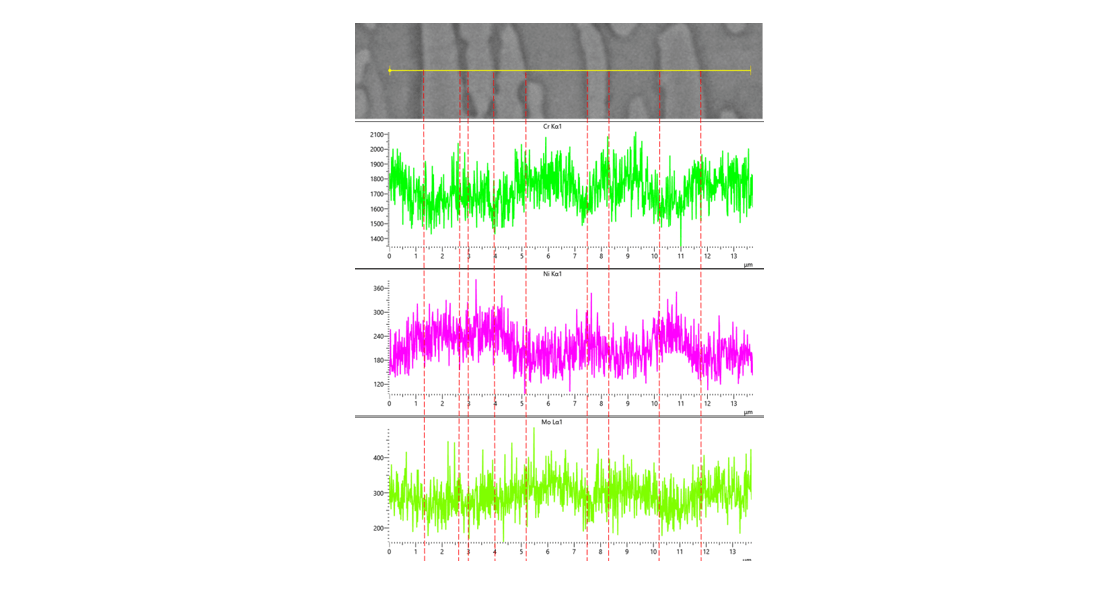

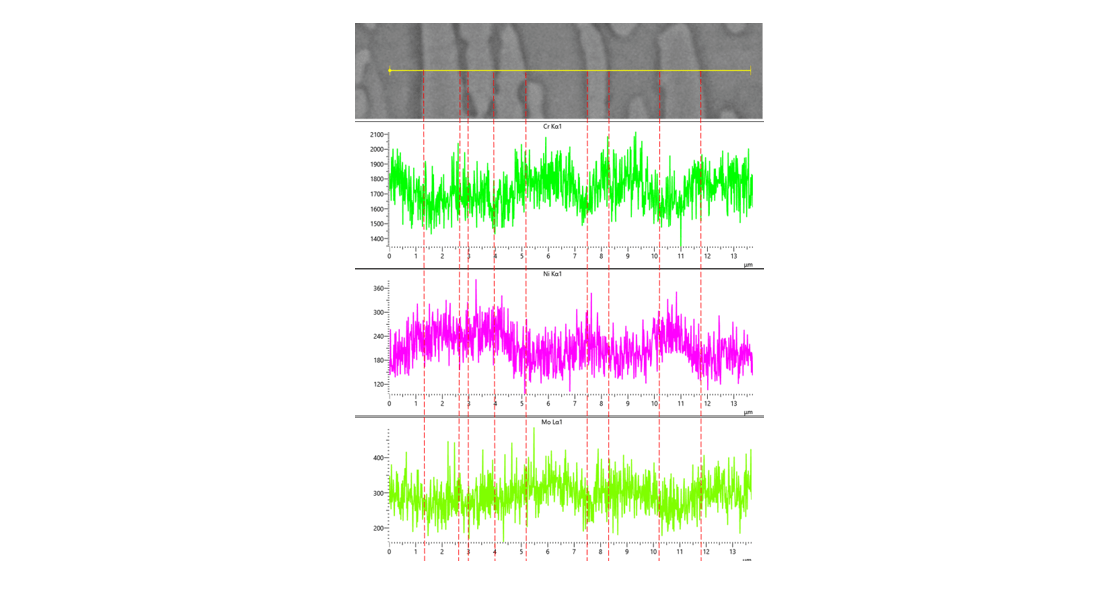

El análisis mediante EDS en un microscopio electrónico de barrido permitió identificar que la fase corroída preferencialmente era la ferrita (Fig. 4). En la Fig. 5 se muestra la línea de espectro que permitió encontrar que la fase más clara tenía mayor contenido de Níquel, compatible con la austenita; mientras que la fase más oscura tenía mayor contenido de Cromo y Molibdeno).

Fig. 4: Microscopía Electrónica de Barrido de un corte transversal del tubo.

Fig. 5: Línea de espectro de composición química y variación de los contenidos de Cromo, Níquel y Molibdeno

La disolución selectiva de la ferrita ocurre en presencia de azufre. La fase ferrita lo absorbe, lo que inhibe la repasivación de la película protectora. Esto estimula el ataque de la ferrita, el cual se acelera por la generación de una cupla galvánica con la fase austenita.

Durante esta disolución selectiva, se produce un aumento progresivo de la relación de áreas cátodo/ánodo y se acelera el proceso. La ferrita, al estar alojada alrededor de los bordes de grano de austenita y ser corroída de manera preferencial, genera un desprendimiento de granos de austenita y evidencia una gran tasa de pérdida de material, mayor a la calculada si se considera simplemente la pérdida de material por corrosión de la ferrita.

Este mecanismo no es tan comúnmente observado porque compite con SCC, el cual también ocurre en presencia de azúfre. Zanoto et. Ali ) hallaron, haciendo estudios en una solución de NaCl con H2S que la susceptibilidad a SCC decrece con el aumento de la concentración de H2S, dando lugar a la disolución selectiva de la ferrita solo bajo ciertas condiciones, como las altas concentraciones de H2S.

Además, la diferencia entre los picos anódicos de ambas fases (ferrita y austenita) que genera el aceleramiento del proceso por el par galvánico que se forma, se incrementa con la temperatura2 .

La presencia de cloruros y sulfuros también se encuentra asociada con este mecanismo de daño (Zanoto, Yang3 y Femeina4 ).

Por otra parte, en la soldadura del caso estudiado, se observó que el porcentaje ferrita/austenita es diferente a la relación aproximadamente 50/50 del metal base, lo que explicaría una mayor tasa de corrosión en esta zona.

Este mecanismo, además, se puede potenciar con la presencia de otras amenazas típicamente presentes en las condiciones de servicio, como tensiones o bacterias sulfato reductoras.

En este caso de estudio quedó en evidencia la falta de datos suficientes sobre las condiciones operativas de cada pozo, que impidieron la rápida identificación y la toma de acciones correctivas a tiempo.

Por supuesto, lo anterior surge como principal oportunidad de mejora necesaria para la prevención de futuras fallas, así como el análisis del estado de los tubos en pozos aledaños en donde se espera que también esté presente este mecanismo de daño.

Referencias

[1] Zanotto et. Al, “Stress-Corrosion Cracking Behaviour of Lean-Duplex Stainless Steels in Chloride/Thiosulphate Environments”, doi:10.3390/met8040237

[2] T. Belleze, “Study of stainless steels corrosion in a strong acid mixture. Part 2: anodic selective dissolution, weight loss and electrochemical impedance spectroscopy tests”, http://dx.doi.org/10.1016/j.corsci.2017.10.010.

[3] X. Yang et Al., “Stress-assisted microbiologically influenced corrosion mechanism of 2205 duplex stainless steel caused by sulfate-reducing bacteria”, https://doi.org/10.1016/j.corsci.2020.108746

[4] M Femenia, J Pan, C Leygraf, P Luukkonen, “In situ study of selective dissolution of duplex stainless steel 2205 by electrochemical scanning tunnelling microscopy”, Corrosion Science, Volume 43, Issue 10, 2001, Pages 1939-1951, ISSN 0010-938X, https://doi.org/10.1016/S0010-938X(00)00180-3.