Cuando se habla de modelado numérico en el campo de la ciencia y de la ingeniería se está haciendo referencia a técnicas que utilizan modelos matemáticos para representar fenómenos de los cuales se tiene una descripción más o menos adecuadas a partir de teorías y observaciones aceptadas como validas.

Esos modelos matemáticos se expresan en ecuaciones o sistemas de ecuaciones. Generalmente, ecuaciones diferenciales cuya solución nos brinda una descripción del fenómeno estudiado. Esas soluciones deben ser consistentes con las observaciones para que la herramienta matemática sea útil, esto es, se pueda utilizar con un grado razonable de confiabilidad para predecir resultados.

La resolución de esos sistemas de ecuaciones diferenciales de forma analítica resulta casi imposible por lo que es necesario recurrir a las computadoras, lo que generalmente se denomina resolución o calculo numérico.

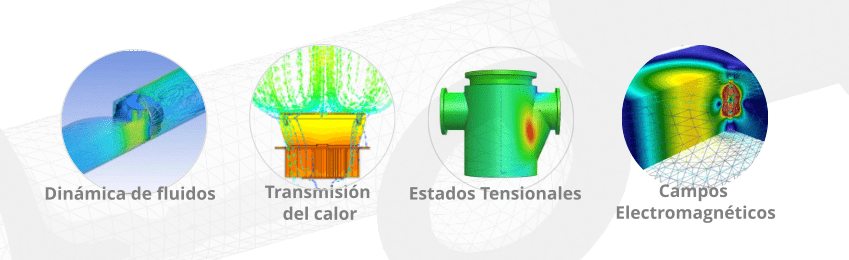

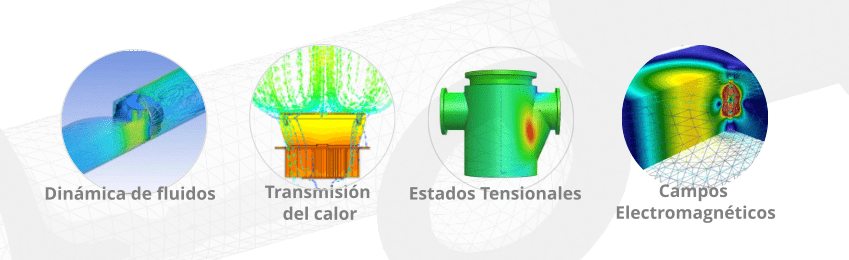

En ingeniería y en la industria los fenómenos que interesan modelar son tan diversos como lo relacionados a la dinámica de fluidos, transmisión del calor, estados tensionales de los materiales, campos electromagnéticos, etc. Actualmente es posible vincular fenómenos de distinta naturaleza en los llamados Multiphysics analysis.

Modelado Mediante Elementos Finitos

Hay variadas formas de implementar el modelado numérico de manera tal que el modelo se ajuste en la medida de lo necesario al fenómeno que se quiere estudiar y cuyos resultados sean confiables y aplicables. En particular la técnica de modelado mediante Elementos Finitos ha crecido rápidamente en los últimos años y se ha convertido en una herramienta de uso imprescindible en la ingeniería, impulsado por el abrumador incremento de la potencia de los procesadores y la oferta de software. Es por esto que el modelado numérico ha convergido por practicidad en la utilización de Elementos Finitos, haciendo referencia a la técnica como FEA (Finite element análisis), FEM (Finite element method) que algunos prefieren llamar MEF (Método de Elementos Finitos) para diferenciar la metodología con la implementación, distinción que en ingeniería resulta innecesaria ya que todo converge en la utilización de un software comercial que paquetiza todas la herramienta necesarias para llevar a cabo este tipo de análisis.

Esto puede llevar a interpretar que FEA es sin más un accesorio de los paquetes de CAD, y el riego asociado es que el uso sin una sólida base de conocimiento de los fenómenos que se modelan, así como de los principios subyacentes en el método, se puede incurrir en errores o imprecisiones groseras.

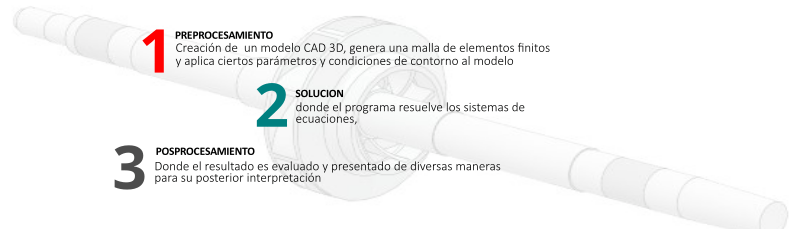

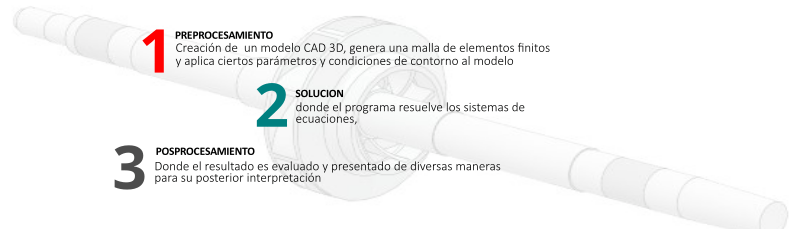

Fases del Implementación de un Análisis mediante FEA (Finite element análisis)

La implementación de un análisis mediante FEA (así lo llamaremos) implica una serie de instancias necesarias, cada una de las cuales debe ser completada adecuadamente y en su justa medida. La mayoría de los programas comerciales ofrecen actualmente una practicidad notable, interfaces sumamente intuitivas, guías contextuales que colaboran durante el proceso.

En general, un análisis consta de tres fases: (1) preprocesamiento, donde el analista crea un modelo CAD 3D, genera una malla de elementos finitos y aplica ciertos parámetros y condiciones de contorno al modelo, (2) Solución, donde el programa resuelve los sistemas de ecuaciones, y (3) post procesamiento, donde el resultado es evaluado y presentado de diversas maneras para su posterior interpretación.

La secuencia del análisis se inicia con la generación de un Modelo CAD, generalmente 3D, de el o los elementos involucrados en el análisis. Cuando se utiliza FEA en Diseño el modelo CAD es parte esencial de dicho proceso y típicamente se va modificando hasta obtener el producto final. Por el contrario, cuando el modelo se utiliza como herramienta en proyectos de Análisis de Falla, Aptitud para del servicio, Recalificación de equipos, etc., la geometría debe ser relevada adecuadamente.

Ejemplo de Modelo CAD mediante software solidworks

Aquí entra un factor muy importante que puede simplificar o, por el contrario, hacer sumamente costoso, incluso inviable computacionalmente hablando, el resto del proceso. En esta etapa se debe tener en claro el objetivo del análisis que se va a realizar, y se deben aplicar criterios respecto de la relevancia de los detalles de las partes que se deben incluir o suprimir en el modelo CAD. Por ejemplo, de nada sirve incluir la rosca del extremo de un eje cuando se pretende definir el estado tensional en un chavetero en el otro extremo o incluir un niple de purga en un ducto cuando se está evaluando perdida de espesor a 300 m de este.

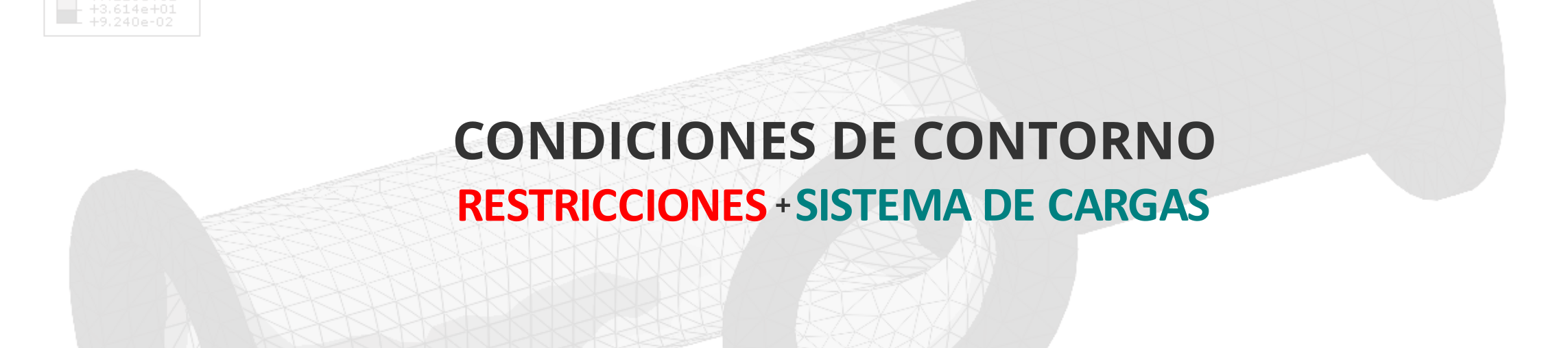

Tanto o más criterio y experiencia es necesario para las etapas siguientes, no tanto en la selección de las propiedades (de todo tipo) de los materiales, ya que suelen ofrecerse en adecuadas bibliotecas junto con el paquete de software. pero si en las denominadas condiciones de contorno del problema, esto es las restricciones o vínculos, así como el sistema de cargas a considerar.

En las restricciones (forma en la que la parte esta sostenida o soportada y su relación de contacto con otras partes), pequeñas diferencias en los criterios de interpretación de las condiciones reales pueden generar grandes diferencias en los resultados, en especial cuando se restringen inadvertidamente deformaciones acopladas a otras deformaciones efectos térmico o Poisson o abuso de condiciones de simetría.

En el sistema de cargas que se impone sobre el modelo pieza suele existir una mayor incertidumbre, estas solicitaciones externas se pueden implementar como cargas puntuales, presiones, cargas de inercia debido a aceleraciones, tensiones de contacto con otras partes, cargas introducidas por el medio como cargas hidráulicas, olas, viento, nieve etc. Para su determinación en la gran mayoría de los casos se debe recurrir al cálculo según la normativa vigente o fuentes que proveen información estadística y de peor escenario, como tormentas, terremotos, intensidad de precipitaciones etc.

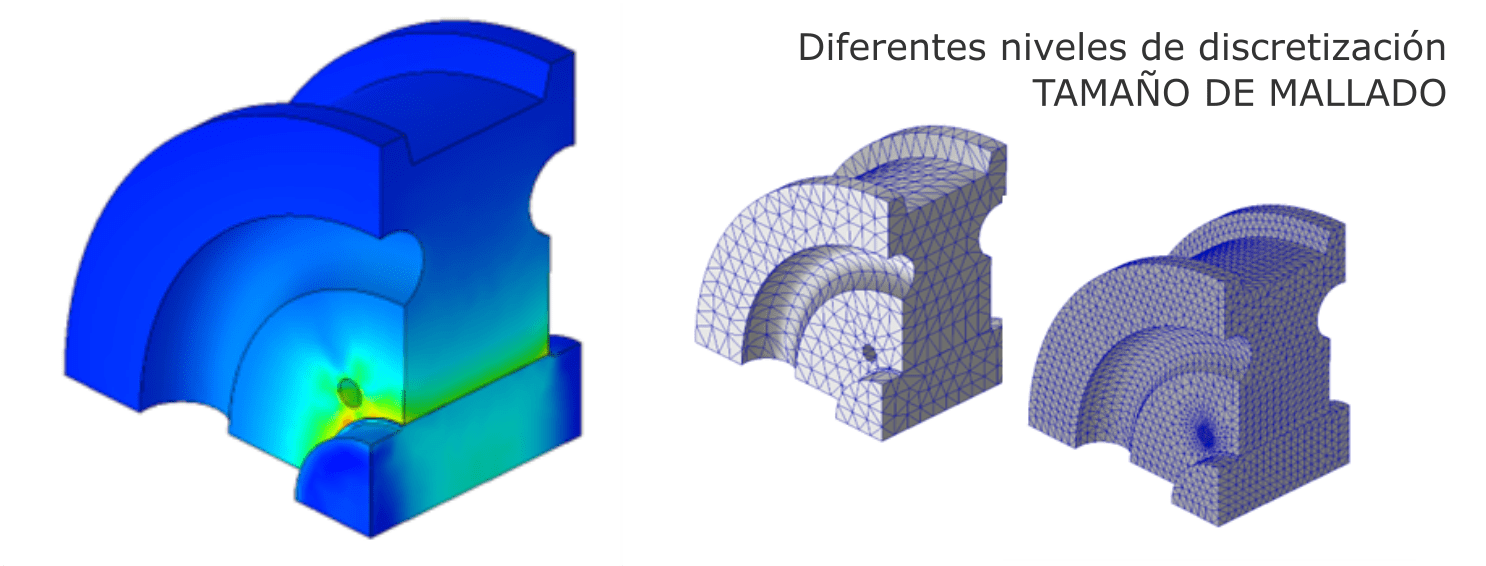

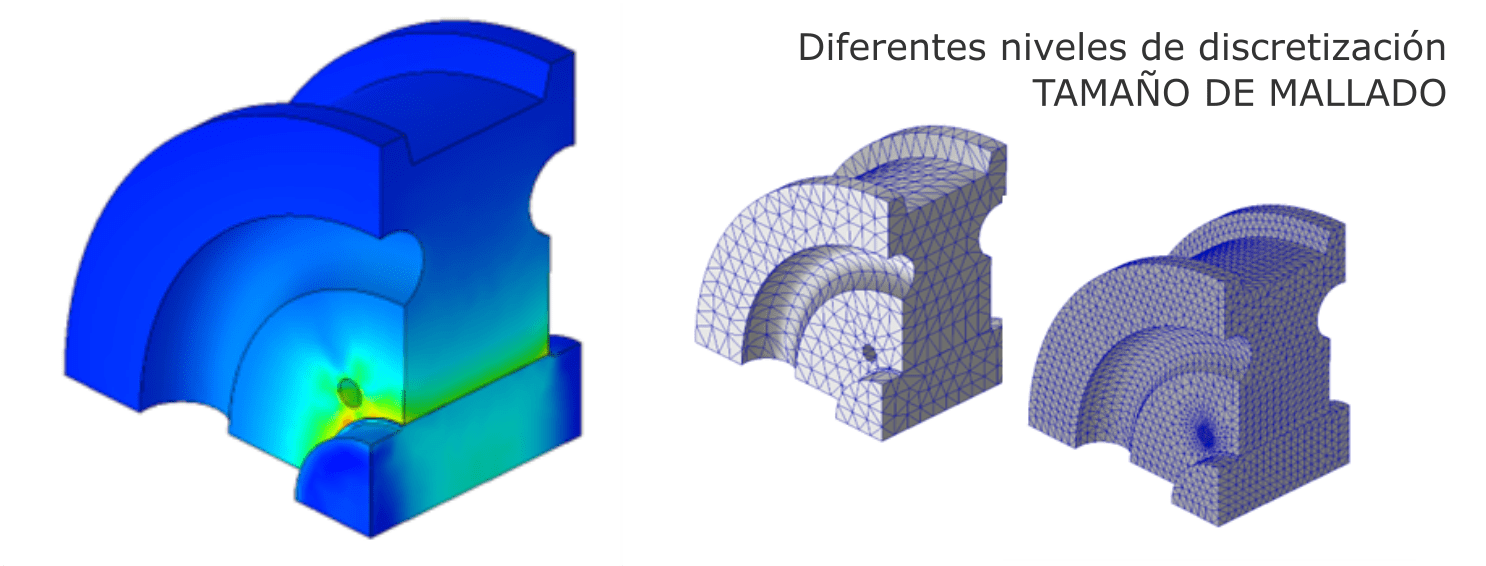

El mallado del modelo merece una consideración a parte, ya que es la parte del proceso donde se discretiza el modelo y donde el analista tiene más libertad de acción. El mallado es una etapa clave para obtener resultados con una adecuada precisión. Por lo general, cuanto menor sea el tamaño de la malla, más precisa será la solución. La contrapartida es que cuanto mayor precisión se busca, más se extienden los tiempos de resolución por el tamaño de las simulaciones en términos de cantidad de elementos y grados de libertad.

Para obtener el equilibrio óptimo entre la precisión y el tiempo de resolución conviene realizar estudios de convergencia, esto es, variar el tamaño de malla y estudiar el efecto en los resultados. No tiene sentido gastar horas adicionales ejecutando una simulación con una malla densa si una malla más gruesa le dará los resultados que necesita.

De alguna manera el modelado involucra conocer el resultado antes de obtenerlo. Por lo tanto, a menos que se tenga experiencia no se sabe dónde afinar el mallado” Dr. Ivatury Raju, NASA

Presentación de Resultados

Finalmente habiendo obtenido la solución del modelado, la presentación de los resultados está completamente ligada a el objetivo inicial. Así dependiendo del tipo de análisis se obtienen, por ejemplo, valores de la distribución de tensiones o deformaciones, o velocidades y presiones en el caso de fluidos etc.

El análisis de los resultados finalmente pasa por los criterios de aceptabilidad de dichos resultados según las normas de aplicación. En general dichas normas giran en torno del concepto de tensiones principales, criterios de fluencia e hipótesis de rotura. Paradójicamente si bien el modelado numérico provee una completa información respecto del estado tensional la validación mediante las normas de aplicación como es el caso de ASME BPVC (Sec. VIII Div. 2) y API RP 579, implican una normalización del estado tensional en términos de, por ejemplo, tensiones de membrana, de flexión y pico separándolas en primarias y secundarias. Las normas proveen también el criterio de aceptabilidad para cada categoría. Las normas proveen criterios de verificación y diseño basados en la convergencia del modelado elastoplástico, es decir la determinación del límite donde las estructuras colapsan globalmente debido a la plasticidad.

Verificación de Resultados

La etapa más importante del modelado numérico es tal vez la menos referenciada en los manuales y cursos de aplicación y es la que depende mayormente de la experiencia del analista. Esta etapa de la de la verificación de los resultados por otros medios ¨independientes¨. En las diferentes etapas del modelado existe la posibilidad de introducir errores o criterios equivocados y el analista debe verificar si el modelado responde a las intenciones del usuario o si por diversas razones los resultados no aparecen como razonables.

Algunas técnicas basadas en experiencia suelen ser utilizadas en esta etapa.

Verificar “a grosso modo” las tensiones mediante calculo a mano

Esto casi siempre es posible, al menos para algunas partes del modelo donde la geometría y las cargas presentan una situación amigable para el calculista. Los resultados del modelo no pueden estar muy lejos de lo calculado..

Observar la deformación del modelo

El analista con experiencia ¨sabe¨ cómo es o debe verse la deformación de la estructura o la parte que se está modelando. La mayor cantidad de errores se detectan observando comportamientos del modelo no esperados, principalmente los provenientes de las condiciones de contacto y restricciones

Verificar las reacciones de las restricciones

En un modelo en equilibrio las reacciones y las cargas aplicadas deben compensarse. Esta verificación pone en evidencia errores en la salida del solver. Los programas suelen advertir de errores durante la ejecución los que pudieron ser obviados.

Verificar si las máxima tensiones reportadas son reales o provienen de singularidades introducidas en el modelo CAD o a través de las restricciones

Saber cómo eliminar dichas singularidades o simplemente cuando ignorarlas es parte de la expertise del analista

En la próxima entrega veremos ya las aplicaciones concretas en proyectos de Análisis de fallas, complementado con algunos ejemplos de nuestra experiencia.