En el año 2008, gracias a un importante apoyo estatal a través del programa ANR 600, nos propusimos desarrollar nuestro indentador instrumentado, el ESYS 10, aportando a la industria una herramienta que permite conocer las propiedades mecánicas más importantes de los materiales, sin necesidad de realizar ensayos destructivos. Más de 15 años después, menos de cinco empresas son las que ofrecen este servicio a nivel mundial y estamos orgullosos de ser quienes dan acceso a esta tecnología en Argentina y Latinoamérica.

En este camino recorrido hemos comprobado la confiabilidad y versatilidad de la máquina de ensayo que desarrollamos y la precisión de los datos obtenidos. Sin embargo, en un poceso de mejora continua, este año decidimos comprobar, experimentalmente, el efecto de la presión interna en las mediciones. Para eso, desarrollamos un protocolo de ensayos, cuyos resultados y detalles del proceso los estaremos presentando este año en el 5º Congreso de Integridad y Corrosión en la Industria del Petróleo y del Gas, organizado por el IAPG. El mismo se titula “Determinación de propiedades mecánicas con ESYS 10. Efecto de la presión interna y análisis de dispersión de resultados” y te invitamos a discutir con nosotros los resultados en septiembre de este año, durante el congreso.

Como adelanto, les contamos que no sólo los resultados obtenidos permiten afirmar que los datos de tensión de fluencia y de rotura obtenidos con el ESYS 10 no dependen del estado tensional del componente a ensayar, sino que la dispersión de los resultados se encuentra dentro de las variaciones propias de los materiales, siendo comparable con la variación de las propiedades obtenidas en una misma acería, para una misma especificación de material.

Pero, qué es la Indentación Instrumentada con ESYS 10? Conocé más en esta nota.

1. ¿Qué es la Indentación Instrumentada con ESYS 10?

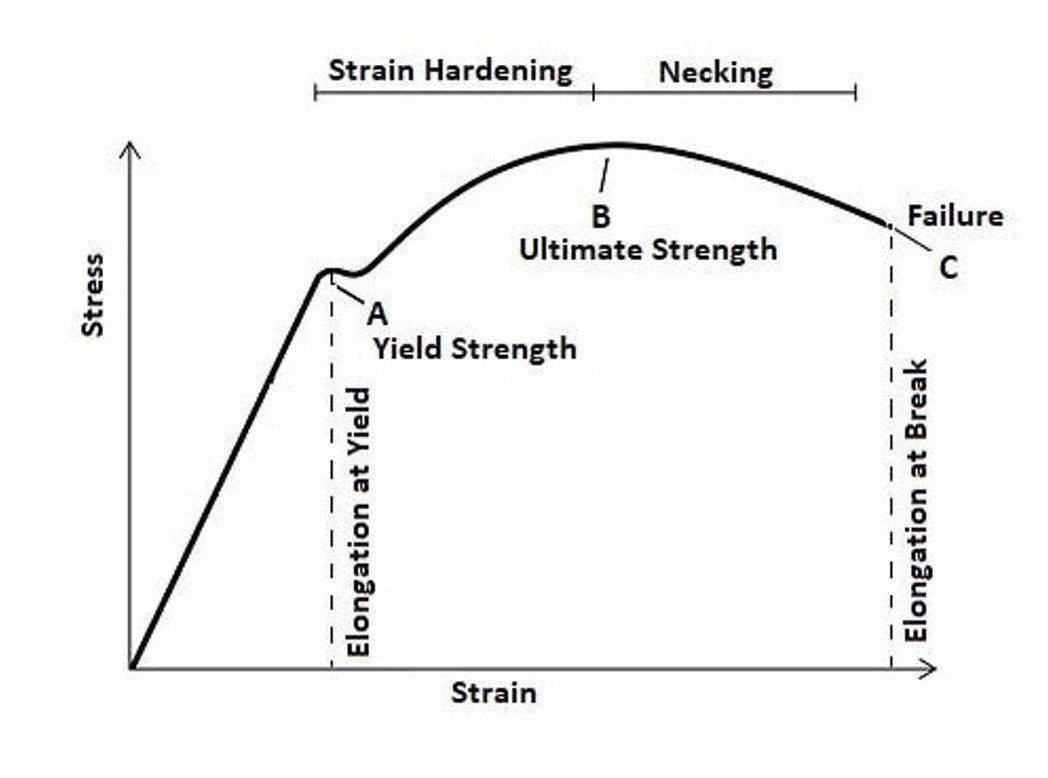

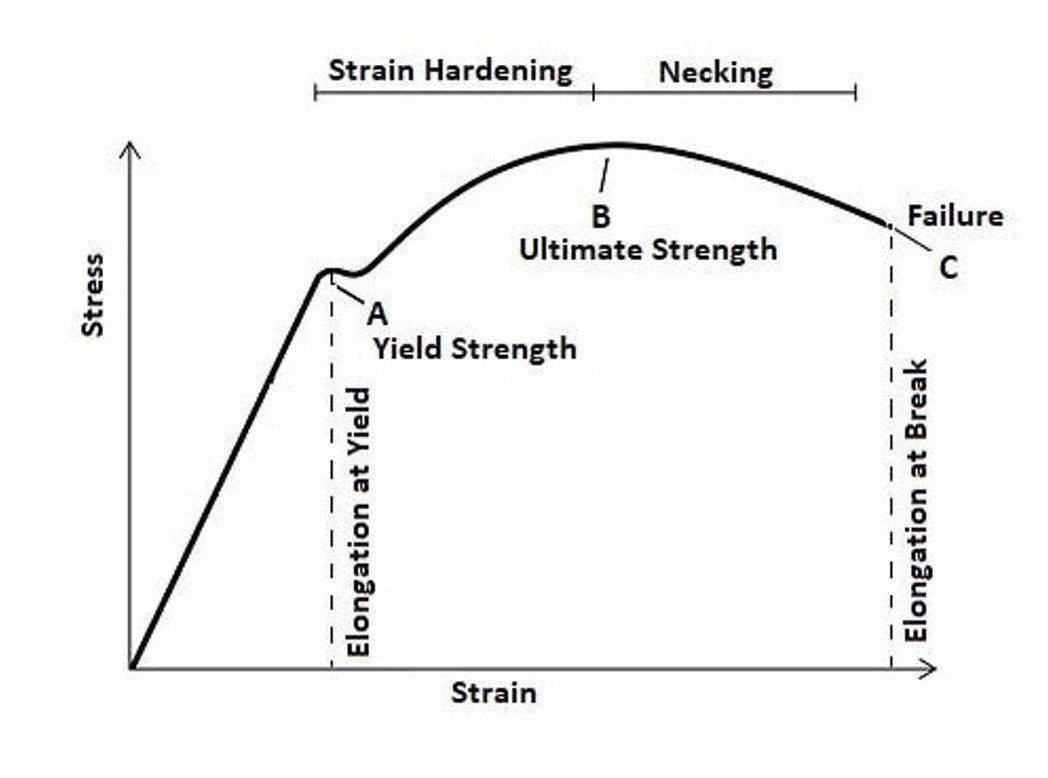

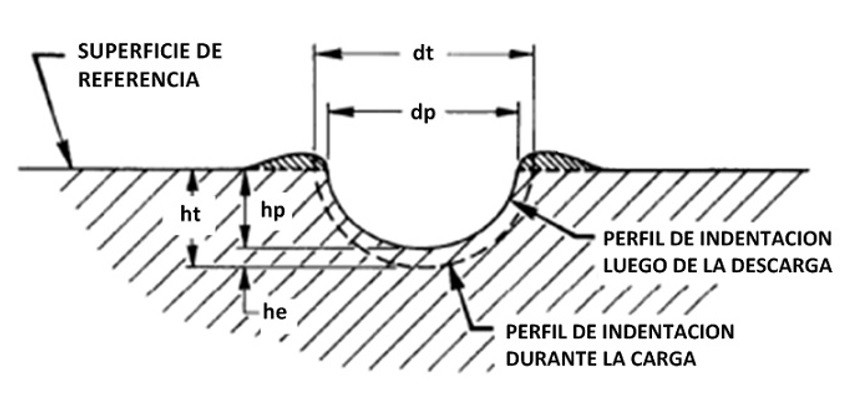

La indentación instrumentada con ESYS 10 es una técnica que permite determinar las propiedades mecánicas más relevantes de un material mediante la realización de una indentación con una bolilla esférica, en varios ciclos, registrando simultáneamente carga y desplazamiento. Estas propiedades son Tensión de Fluencia (Yield Strenght, YS), Tensión de Rotura (Ultimate Tensile Strength, UTS) y Coeficiente de Endurecimiento por Deformación (Strain Hardening Exponent), ver Fig. 1 . Este ensayo es no destructivo, pues deja tan sólo una pequeña impronta en la superficie del material, de unos 0,25 mm de profundidad (Fig. 1) y puede realizarse, generalmente, con el equipo en servicio.

Fig. 1: improntas en la superficie del material ensayado, sobre superficie esmerilada con grano 400

2. ¿Cuál es su utilidad y su campo de aplicación?

Asegurar la Aptitud Para el Servicio de recipientes, cañerías u otros componentes metálicos requiere conocer las propiedades mecánicas de sus materiales, puesto que las tensiones admisibles son, a grandes rasgos, un porcentaje de la tensión de fluencia o de rotura (dependiendo del código de fabricación).

Pero, a menudo, por el traspaso de activos entre distintas empresas propietarias, estatizaciones o privatizaciones o hasta cuestiones como incendios o inundaciones de los sitios de archivo de la documentación, las empresas no cuentan siempre con esta información básica sobre sus equipos. Esto las obliga a hacer presunciones muy conservativas, asumiendo que los materiales tienen propiedades que generalemnte son muy inferiores a las reales ya que, para conocer esas propiedades reales, deberían extraer muestras y realizar ensayos de tracción (destructivos), ver Fig. 2 ,. Esto generaríacostos de reparación y lucro cesante muy elevados, o incluso impracticables. La alternativa es operar los activos por debajo de su capacidad, para mantener el nivel de riesgo dentro de márgenes aceptables.

Fig. 2: Curva tension-deformación Tensile stress curve.

Image Credit: https://omnexus.specialchem.com/

Fig. 3: Ensayo de tracción

El ESYS 10 ofrece una alternativa superadora, que es la de conocer las propiedades reales del material, pero mediante un Ensayo No Destructivo in situ y en servicio, que permite luego aumentar las presiones y cargas de servicio sin aumentar el nivel de riesgo (Fig. 4).

Fig. 4: Esys 10 trabajando en campo.

3. ¿En qué se basa la técnica?

La metodología está basada en los trabajos iniciados por Fahmy Haggag [[i]], y continuados por varios investigadores [[ii], [iii], [iv], [v], [vi] ]. El método consiste en la medición del desplazamiento y fuerza aplicados a medida que se realiza, en ciclos de carga sucesivamente crecientes, una impronta en el componente con una punta esférica.

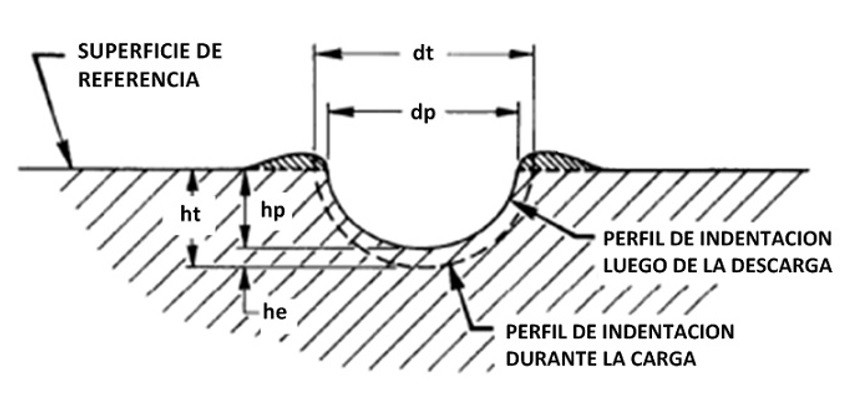

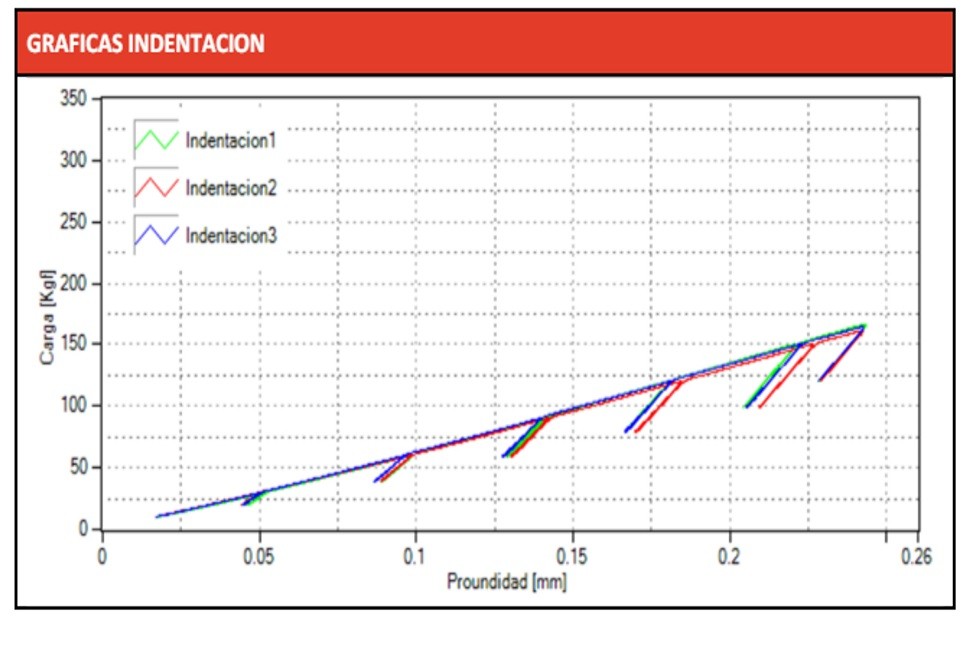

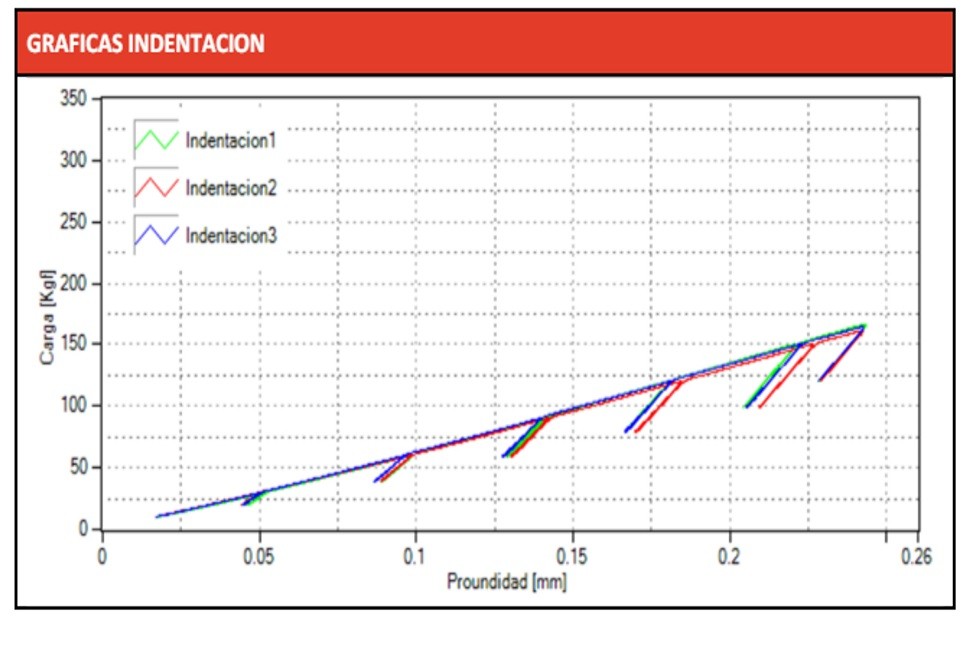

En la Fig. 5 se muestran los perfiles de indentación durante cada carga y cada descarga y en la Fig. 6, la curva carga-profundidad de la indentación. Se observa que la carga se incrementa de manera aproximadamente lineal con la profundidad de penetración.

Fig. 5. Diámetros y profundidades de indentación.

Fig. 6. Ciclos de carga-profundidad de la indentación.

A diferencia del ensayo de tracción uniaxial, en este caso, durante cada carga los fenómenos de deformación plástica y elástica se desarrollan simultáneamente. De este modo, para cada ciclo de carga-descarga puede obtenerse un punto de la curva esfuerzo real vs deformación real del material en la región plástica. Pero ¿cómo?

4. Metodología de cálculo

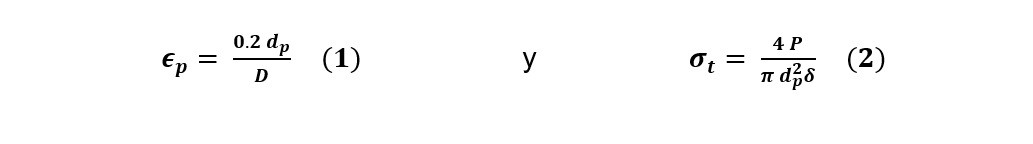

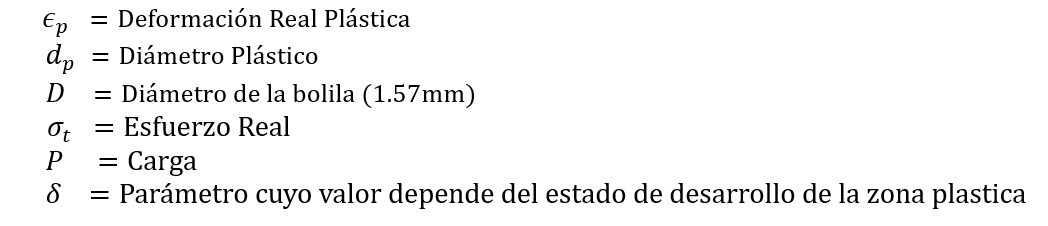

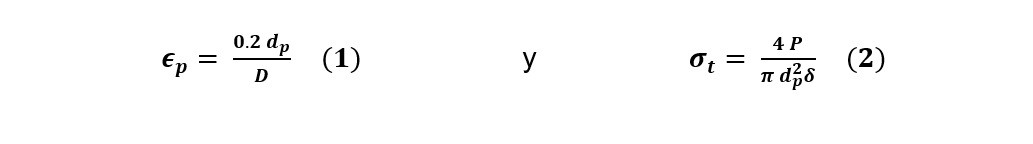

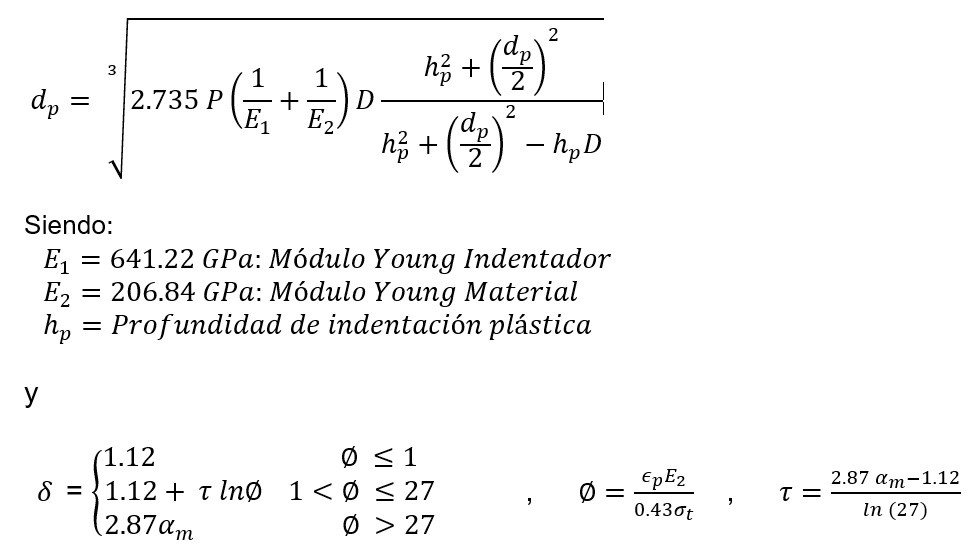

A partir de relaciones semi-empíricas [[vii], [viii]], se pueden calcular la deformación plástica real y la tensión real para cada ciclo según (1) y (2):

Donde:

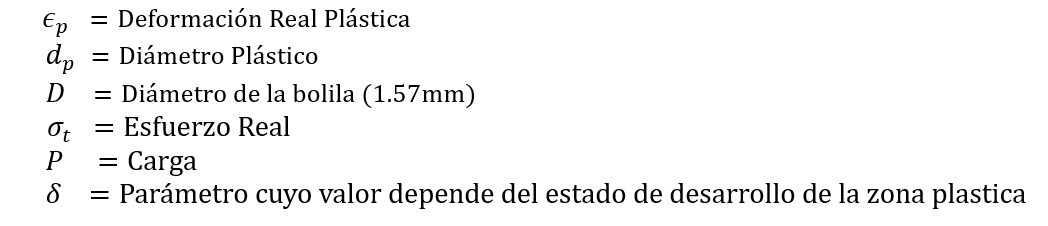

El diámetro plástico se obtiene resolviendo la siguiente ecuación mediante el método de Newton-Raphson:

El parámetro αm debe determinarse experimentalmente a partir de un conjunto de muestras de materiales.

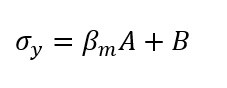

4.1 Tensión de Fluencia σy

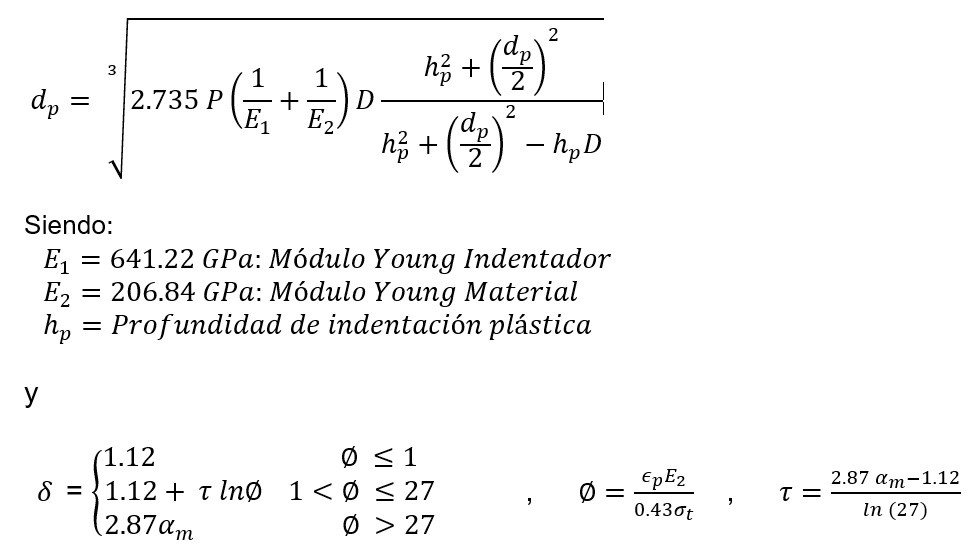

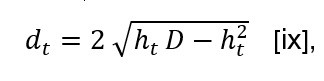

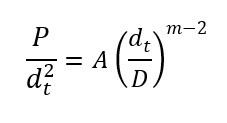

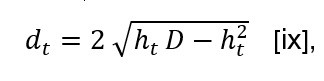

Para cada ciclo se obtiene el diámetro total a partir de la profundidad total de indentación como:

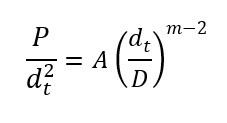

Este valor de cada ciclo, junto con la carga medida P, es utilizado para obtener, por regresión lineal, el parámetro A del material y el índice de Meyer,m, a partir de la siguiente ecuación:

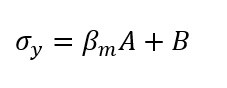

Luego, la tensión de fluencia del material es obtenida como:

Los parámetros βm y Bdeben determinarse experimentalmente partir de un conjunto de muestras de materiales.

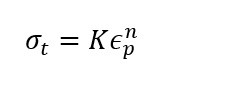

4.2 Coeficiente y Exponente de endurecimiento por deformación

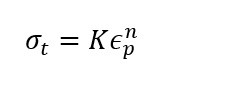

El coeficiente y exponente son obtenidos a partir de los valores de deformación real – esfuerzo real obtenidos para cada ciclo de indentación como especifica el método ASTM E646 a partir de la siguiente relación:

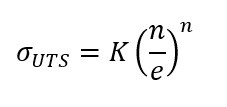

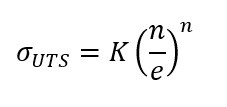

4.3 Tensión de Rotura

Se obtiene como:

5. Descripción del Equipamiento

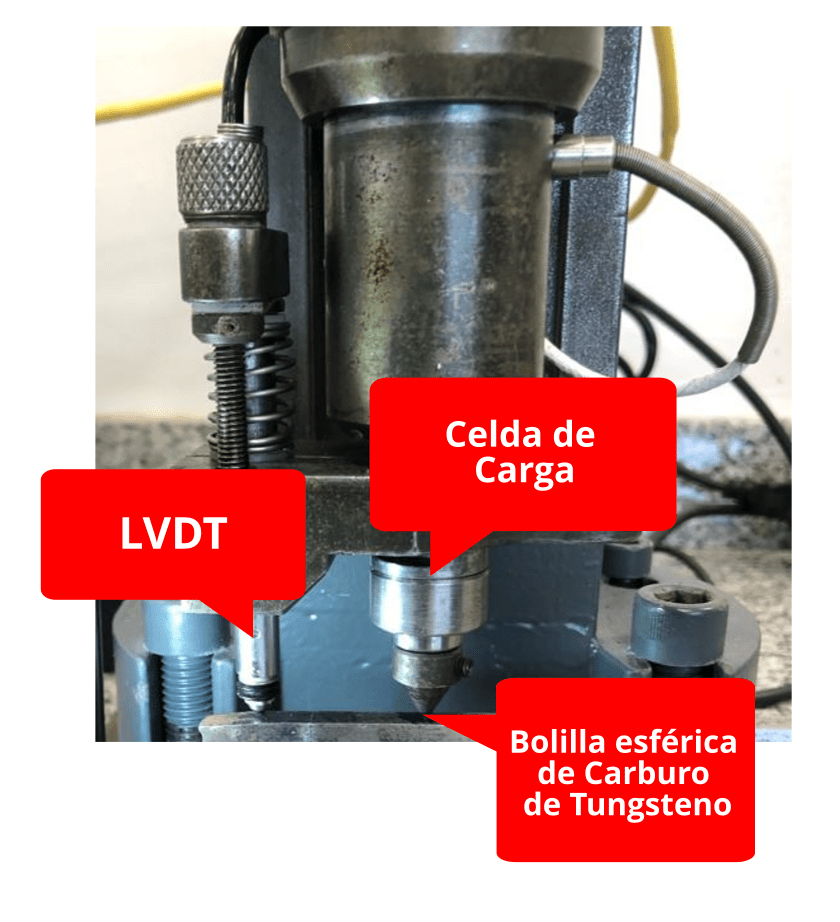

El equipo está compuesto por la máquina de indentación (Fig. 7), una unidad de control y adquisición de datos y un software específicamente desarrollado para el procesamiento en PC.

La máquina de indentación cuenta con un motor paso a paso y con una caja reductora para permitir un control fino de la velocidad. Esta caja está vinculada mediante un embrague a un tornillo de potencia de bolas recirculantes para evitar juegos. Mediante este último, se convierte el movimiento de giro del motor en un desplazamiento lineal, que permite la introducción de la punta de indentación en el material a ensayar.

Fig. 7: Máquina de indentación

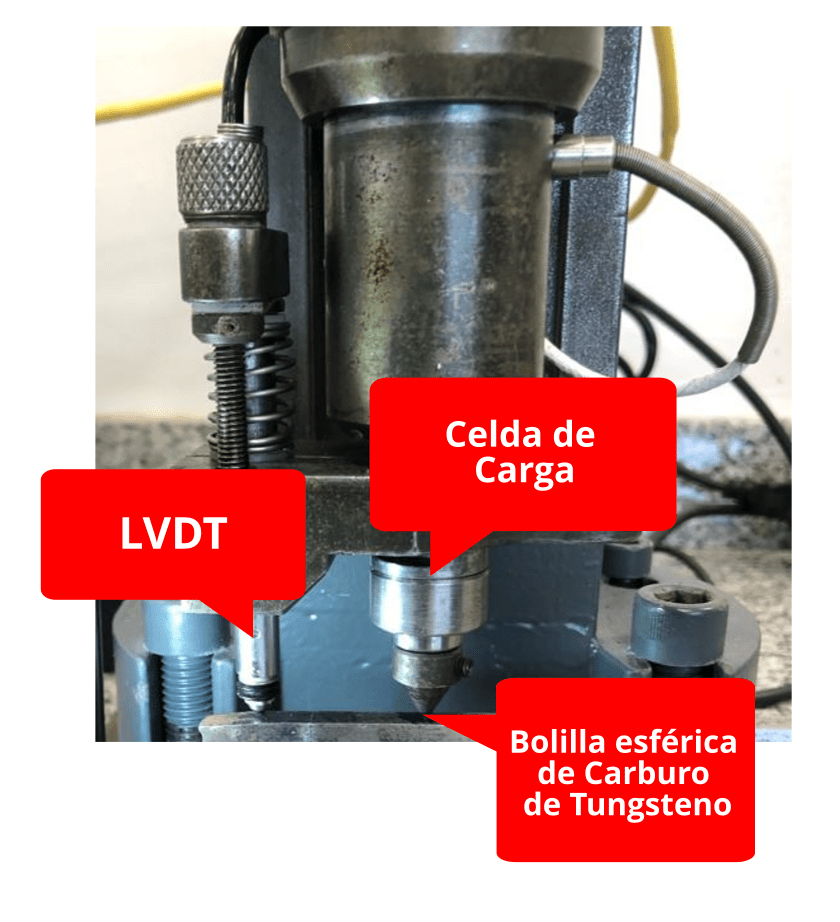

Fig. 8: Componentes del indentador.

La punta de indentación posee una bolilla de carburo tungsteno de 1.57 mm de diámetro, la celda, la celda para medición de la carga y el LVDT para la medición del desplazamiento (Fig. 8).

La unidad de control y adquisición está basada en una computadora industrial marca National Instruments con placas de control de movimiento y adquisición de datos analógicos-

Las lecturas realizadas son almacenadas y luego procesadas para obtener los distintos puntos de la curva de tracción, sobre la cual se determinan, finalmente, los parámetros de Tensión de Fluencia, Tensión de Rotura y el Coeficiente de Endurecimiento por Deformación en base a la metodología explicada anteriormente.

6. Referencias

[i] F.M. Haggag and K.L. Murty, «A Novel Stress-Strain Microprobe for Nondestructive Evaluation of Mechanical Properties of Materials,» Nondestructive Evaluation (NDE) and Materials Properties Ill, ed. P.K. Liaw et al. (Warrendale, PA: TMS, 1997), pp. 101-106.

[ii] «Nondestructive Detection and Assessment of Damage in Aging Aircraft Using a Novel Stress-Strain Microprobe System,» SPIE Proceedings on «Nondestructive Evaluation of Aging Aircraft, Airports, and Aerospace Hardware,» Vol. 2945, 1996, pp. 217-228.

[iii] «In-Situ Measurement of Pipeline Mechanical Properties Using Stress-Strain Microprobe – Validation of Data for Increased Confidence & Accuracy,» Pipeline Research Council International (PRCI), Report L52280e, Apr. 1, 2007.

[iv] «In-Situ Measurement of Tensile and Fracture Toughness Properties and Determination of Pipe Grade Using the Innovative ABI Test,» Gas Technology Institute Project 20568, Final Report, November 2008.

[v] “In-Situ Measurement of Tensile and Fracture Toughness Properties of Pipeline Sections Using the Innovative ABI Test of ATC’s SSM System,” Gas Technology Institute Project 20568, Addendum, February 2009.

[vi] «In-Situ ABI Testing to Determine Yield Strength, Pipe Grade, and Fracture Toughness of In-Service Oil and Gas Pipelines,» Russian Oil and Gas Technology, April 2011, pp. 22-29.

[vii] D. Tabor, The Hardness of metals, Clarendon press, Lodon, 1951.

[viii] H. A. Francis, Trans. ASME, (1976), pp. 272.

[ix] F. M. Haggag, R. K. Nanstad, J. T. Huton, D. L. Thomas, and R. L. Swain, Use of automated ball indentation testing to measure flow properties and estimate fracture toughness in metallis materials, Applications of Automation Technology to Fatigue and Fracture Testing, ASTM 1092, A. A. Braun, N. E. Ashbaugh, and F. M. Smith, Eds., American Society for Testing and Materials, Philadelphia, (1990), pp. 188-208.