La corrosión es uno de los desafíos más significativos en la industria del petróleo y gas, con el potencial de causar pérdidas económicas sustanciales y daños ambientales. Una de las claves para un mantenimiento eficiente y una gestión adecuada de los activos radica en la precisa predicción de las tasas de corrosión.

En busca de soluciones a estos desafíos, hemos desarrollado un algoritmo que aprovecha al máximo la información proporcionada por las corridas de Inspección de Líneas Internas (ILI, por sus siglas en inglés) para calcular las tasas de corrosión. Este enfoque se basa en el emparejamiento de anomalías detectadas en múltiples corridas ILI mediante un proceso automatizado en base a las características de las anomalías y las tolerancias de caracterización de las herramientas de inspección.

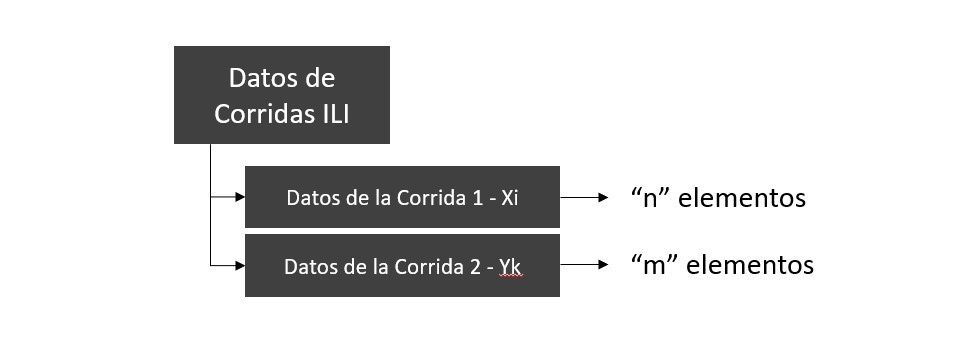

Para determinar las tasas de corrosión, la metodología desarrollada evalúa los datos obtenidos de dos corridas ILI, estimando el crecimiento individual de cada anomalía identificada en forma masiva para luego poder facilitar el análisis estadístico de los datos.

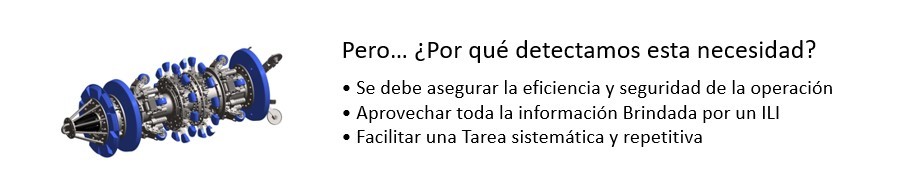

Antes de realizar cualquier análisis de crecimiento local de corrosión, es fundamental alinear y llevar a un mismo sistema de referencia las anomalías de corrosión detectadas en diferentes inspecciones. Esto se debe a que cada ILI utiliza su propio sistema de coordenadas, lo que complica la comparación de las posiciones medidas de las anomalías de corrosión.

Para abordar este desafío, hemos desarrollado un proceso para alinear los sistemas de coordenadas e identificar las anomalías que correlacionan entre sí.

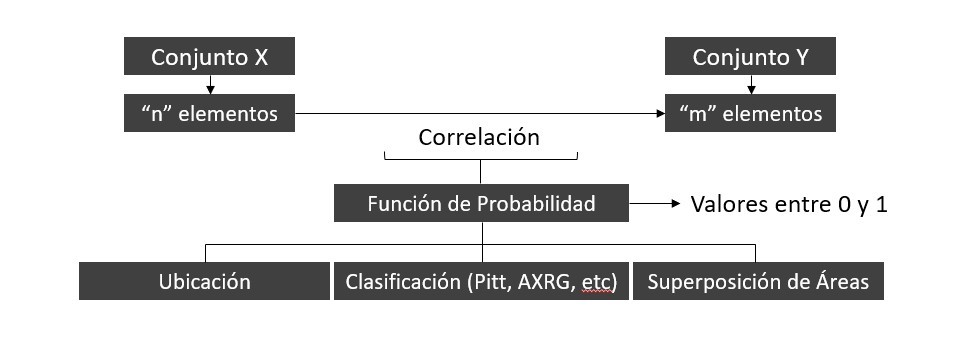

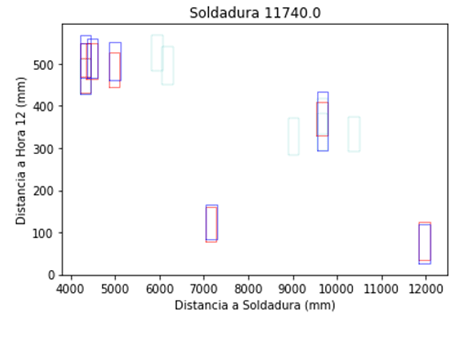

El proceso comienza con el emparejamiento de las soldaduras circunferenciales a lo largo del ducto que consta de tres etapas clave. Inicialmente, se realiza una coincidencia primaria basada en las coordenadas de cada soldadura circunferencial. Luego, el algoritmo evalúa las longitudes de los segmentos y las asocia con los accesorios (como niples, válvulas, etc.) que representan puntos fijos en la traza, verificando así la coincidencia inicial. Este proceso de emparejamiento automatizado se somete a una verificación de calidad por parte de un analista para garantizar la precisión.

Figura 1: proceso para alinear los sistemas de coordenadas e identificar las anomalías que correlacionan entre sí

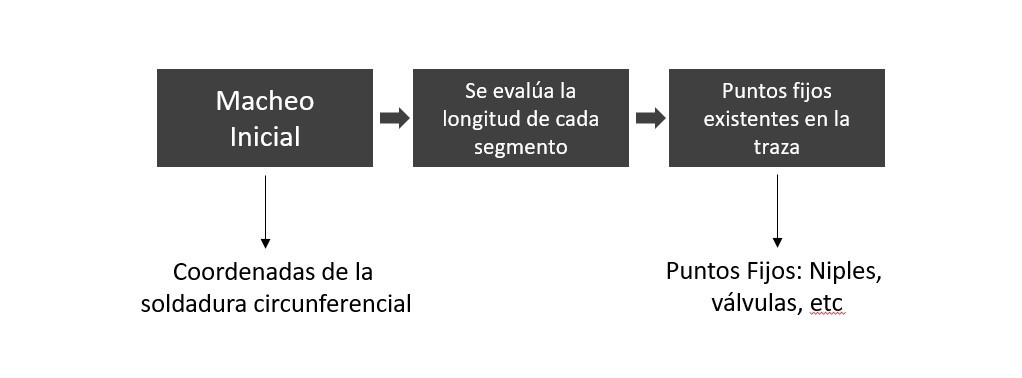

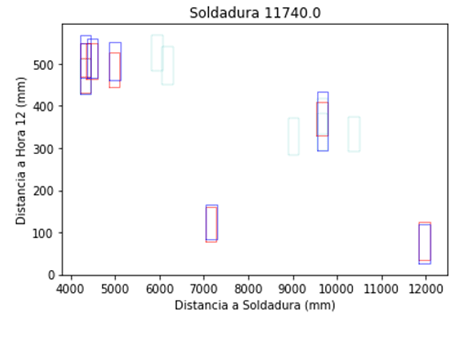

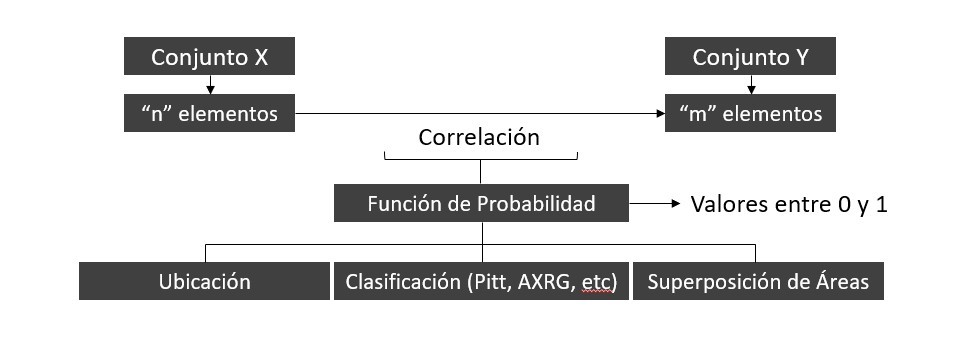

Una vez que hemos logrado la alineación de los sistemas de coordenadas, llevamos a cabo un análisis de la correspondencia de cada punto en el conjunto X (anomalias corrida 1) con cada punto en el conjunto Y (anomalias corrida 2), generando una matriz de probabilidades que describe la probabilidad de coincidencia entre el par de características.

Figura 2: Análisis de la correspondencia

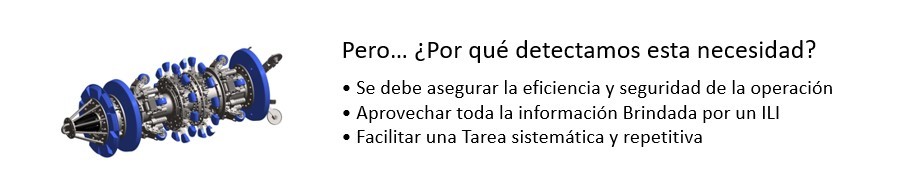

Esta función de probabilidad tiene en cuenta la ubicación de cada anomalía (ya sea externa o interna), su clasificación (por ejemplo, PITT, AXGR, GEN) y la superposición de áreas entre anomalías, considerando las características geométricas y la tolerancia de la herramienta de inspección.

Figura 3: Función de Probabilidad

Con la matriz de probabilidades en mano, procedemos al análisis de permutaciones en busca de identificar la combinación de valores que resulta en la mejor coincidencia. A partir de este algoritmo final, logramos el emparejamiento definitivo de anomalías.

| Pik | K=1 | 2 | … | m |

|---|

| i=1 | 0.8 | 0.3 | … | 0 |

|---|

| 2 | 0.1 | 0.9 | … | 0 |

|---|

| … | … | … | … | … |

|---|

| n | 0 | 0 | … | 0 |

|---|

Tabla 1: Emparejamiento de Anomalías

En resumen, nuestro enfoque, que tiene en cuenta las características geométricas, la clasificación y ubicación de las anomalías, y utiliza un enfoque matricial con una función de probabilidad, ha demostrado ser una solución que permite un análisis masivo de datos con una mejora significativa en la precisión y tiempos de análisis reducidos en comparación con las metodologías convencionales.

A diferencia de los métodos tradicionales basados en correlación manual o algoritmos de comparación tipo lista, nuestro algoritmo ofrece una mejora determinante. Si bien el macheo manual permite una mayor flexibilidad en los criterios de correlación, presenta menor trazabilidad y está sujeto a la subjetividad del analista. Por otro lado, la posibilidad de hacer comparativas masivas no se encuentra en general dentro de las posibilidades practicas por los tiempos de trabajo.

El algoritmo desarrollado provee una mejora sustancial frente al esquema clásico de análisis que se realiza en forma de lista. En este enfoque clásico, cada anomalía de la última corrida ILI es comparado con las anomalias de la corrida previa determinando un macheo cuando la misma se encuentra dentro de los parámetros establecidos en el algoritmo. La debilidad de este enfoque es que al no comparar en forma simultánea todas las anomalias del ILI 2 con todas las anomalias del ILI 1 nos encontramos ante la posibilidad de múltiples macheos de la misma anomalía o a la correcta asignación de estas debido al orden en que se realiza el loop de comparación.

Además de su mejora en precisión, este algoritmo se destaca por su eficiencia, permitiendo la comparación de dos corridas con 50 mil anomalías en cuestión de minutos.

Este emparejamiento de anomalías no solo proporciona datos de mayor calidad para la estimación de la velocidad de corrosión, sino que al poder realizar análisis en forma masiva permite combinar el análisis con herramientas de inteligencia artificial para mejorar la capacidad de predicción de presiones de falla y tiempos hasta la fuga.

La profundización del análisis de los resultados entregados por el ILI conduce a una optimización del plan de reparaciones y a la reducción de costos y accidentes en la industria del petróleo y gas.

Sobre el Autor

Ezequiel Ruggiero

Gerente de Operaciones en GIE GROUP. Ingeniero en Materiales con más de 10 años en el sector de Oil & Gas. Amplia experiencia en el desarrollo de proyectos relaciónados al control de la corrosión e integridad de recipientes, tanques y tuberías. Especialista certificado por NACE “Cathodic Protection Technologist” CP3.

Perfil Linkedin

Corrosión en la Industria; Algoritmo de Emparejamiento; Inspección de Líneas Internas; Predicción de Corrosión; Eficiencia en el Mantenimiento; Gestión de Activos; Anomalías ILI; Alineación de Coordenadas; Tasas de Corrosión; Mejora de Precisión; Eficiencia en el Análisis; Comparación Masiva de Datos; Inteligencia Artificial; Optimización de Reparaciones; Reducción de Costos; Seguridad en la Industria; Innovación en Corrosión; Emparejamiento de Anomalías; Predicción de Presiones; Mejora de la Gestión de Activos.